Pár poznámek k broušení vrtáků a zajímavý přípravek zhotovený 3D tiskem

Vydáno: 4.2.2017 Taky se vám stává, že něco na internetu hledáte a najdete úplně něco jiného? Přesně takto jsem dopadl, když jsem nedávno hledal v e-shopu Shapeways svůj vlastní model kašny… A přitom jsem tam našel přípravek na broušení vrtáků, který si lze pořídit i s poštovným za nemalých 34 €, ale který se zásadně odlišuje od všech ostatních, levnějších, ale i mnohem dražších přípravků.

Taky se vám stává, že něco na internetu hledáte a najdete úplně něco jiného? Přesně takto jsem dopadl, když jsem nedávno hledal v e-shopu Shapeways svůj vlastní model kašny… A přitom jsem tam našel přípravek na broušení vrtáků, který si lze pořídit i s poštovným za nemalých 34 €, ale který se zásadně odlišuje od všech ostatních, levnějších, ale i mnohem dražších přípravků.

V této souvislosti mne napadlo udělat malý exkurz do teorie a praxe obyčejných vrtáků a jejich broušení, vlastně zopakovat několik stále platných pouček, protože opakování je matka moudrosti, jak už kdosi napsal dávno přede mnou. Je zajímavé, že internet je plný všelijakých návodů, např. jak vyrobit buchty s mákem, vánoční ozdoby nebo hokejový puk atd., ale zkuste najít něco o výrobě a broušení mikrovrtáčků? Ostatně, když jsem pomocí nejlepších vyhledávačů hledal podklady o „broušení vrtáků“, vyskakovaly na mne hodně letité texty. Jako by se v tomto strojařském oboru léta nic nového neudálo… 🙂 .

Jsou mikrovrtáčky fakt jen na jedno použití?

Nelze pochybovat, že masová výroba těch nejmenších vrtáčků, tj. v průměru od 0,2 do cca 2 mm probíhá na automatech, kde nejspíš brusné elementy nejdříve vytvoří spirály a následně zbrousí ostří. Podobně vznikají i „standardní“ vrtáky větších průměrů. Bohužel, žádné video na dokreslení výroby těch nejtenčích vrtáků se mi na internetu nepodařilo najít. Snad bude některý pozorný čtenář šikovnější.

Obvykle platí, že co není na internetu, vědí chlapi v hospodě. Pokud jde ale o mikrovrtáčky, Pražáci vědí h…o. Snad by se o tom ještě něco vědělo na venkovských hospodách, ale noviny říkají, že ty se kvůli EET zavírají…

Ale k věci. Zkoušel jsem obtáhnout ostří mikrovrtáčků na plochém velmi jemném diamantovém brousku. Ne že by to nešlo, a dodržet nezbytnou geometrii hrotu je horor a výsledek nebyl nic moc. U průměrů menším jak 0,5 mm jsem naprosto neuspěl, což ale přisuzuji faktu, že udržet vrtáček v ruce v patřičné poloze je téměř nemožné. Možná jsou jedinci, kteří to dokáží. Myslím si ale, že s použitím sofistikovaného přípravku to možné je. Zatím platí i u mne, že ztupený vrtáček se prostě zahazuje…

Běžné průměry vrtáků (za které považuji vše od průměru cca 3 mm do cca 10 mm) nemám problém nabrousit v ruce na čelní brusce obvyklou metodou, kterou jsem zvládnul už kdysi dávno, když jsem se chvilku živil jako nástrojař. Jelikož větší průměry vrtáků prakticky nepoužívám, protože ty lze používat s výjimka některých materiálů nikoliv v ručním nářadí, ale ve stojanové vrtačce, v soustruhu apod.), tak tam moc zkušeností nemám.

Ideální v malé dílně je bruska Atas Náchod – ZDE, kterou lze zajisté využít i pro jiné broušení, než jen pro broušení vrtáků. Pro tento účel je ale vhodné do ní sehnat kotouč s jemnějším zrnem.1)

.

Geometrie břitů vrtáků je věda

Jako každá jiná řemeslná činnost i broušení vrtáků vyžaduje trošku znalostí o geometrii břitů vrtáků, hodně zkušeností a neodmyslitelný grif, který si musí každý řemeslník „vystát“ v dílně u ponku.

Pokud jde o geometrii břitů vrtáků, všechno už bylo řečeno a napsáno. Jak už jsem uvedl, na internetu jsem na toto téma našel jen hodně staré příspěvky. Není se čemu divit? Nic nového se zde nejspíš vymyslet nedá.

Takže, kdo nepotřebuje znát vše o vrtácích a jejich broušení pro zkoušku na VŠ, stačí mu pamatovat si, že důležité jsou:

-

průměr vrtáku (průměry jsou odstupňované podle normalizované řady),

-

konstrukce vrtáku, resp. jeho užití (na kov, dřevo, do betonu atd.),

-

materiál vrtáků (z uhlíkové nástrojové oceli, z rychlořezné oceli a s plátky ze slinutých karbidů na špičkách vrtáků),

-

úhel hrotu (značí se řeckým písmenem „e“, tedy ε),

-

úhel hřbetu (značí se řeckým písmenem „a“, tedy α);

Podle průměrů vrtáků je dělíme na:

- mikrovrtáčky (do průměru cca 2 mm); nejmenší prakticky použitelný a komerčně nabízený vrták má průměr 0,2 mm, ve speciální výrobě (např. hodináři) se používají i vrtáky menšího průměru; mikrovrtáky se prakticky nedají brousit, po otupení hrotu nebo zlomení se obvykle vyhazují;

- malé vrtáky (průměry cca 2 – 7 mm); tyto vrtáky se obvykle brousí ručně, ale na jejich broušení existují i všelijaké více či méně účinné přípravky (viz dále). Jen pro zajímavost: některé přípravky stojí i několik desítek tisíc korun. Při ručním broušení nelze zaručit přesné dodržení geometrie břitu vrtáků, což má vliv na další opotřebení nástroje, vybočování díry z osy, zadírání vrtáků nebo zvětšování odchylek válcovitosti a kruhovitosti otvoru;

- vrtáky běžných průměrů (do průměru cca 13 mm); lze je rovněž brousit ručně (v běžné dílně), nebo pomocí strojních přípravků ve velkovýrobě. Na rozdíl od broušení malých vrtáků je nutné se při broušení věnovat nejen správnosti úhlu hlavního ostří, ale i úhlu příčného ostří, souměrnosti ostří, sklonu břitů, stejné délce obou ostří atd.,

- velké vrtáky (nad průměr 13 mm).

Z hlediska konstrukce vrtáků se v modelářské dílně nejvíce uplatní běžné spirálové vrtáky do kovu (vyrobené z nástrojové oceli), spíše menších průměrů (prodávají se sady 0,2 – 1,0 mm a 1,0 – 6 až 8 mm. Běžně jsou k sehnání vrtáky všech možných průměrů odstupňované po desetině milimetru. Tyto vrtáky lze instalovat do nejrůznějších ručních svěrek nebo jednoduchých tzv. vrtacích frézek (zn. Proxxon, Dremel aj. značky, resp. noname), případně stojanových vrtaček. Většina upínacích hlaviček ve vrtačkách je do průměru 6 mm. Stopky vrtáků větších průměrů (do cca 10 mm) lze osoustružit na průměru 6 mm. Ale v takovém případě lze vrtat jen měkké materiály, a to ještě s určitým omezením.

V modelářské dílně je praktické vlastnit jednak uvedené sady vrtáků, a to v několika exemplářích, a dále vrtáky důležité pro vytvoření otvorů, ve kterých bude následně vyřezán metrický závit pomocí ručních závitníků. Pro výběr průměru vrtáku pro metrickou řadu závitů platí jednoduchá pomůcka: Metrický závit (značí se písmenem M a číslem odpovídajícím průměru) x koeficient 0,8. Přehled je uveden v tab. 1. Obvykle praxe a potřeby modeláře pak přispějí k postupnému doplňování sad vrtáků o další průměry.

Tabulka 1

|

Metrický závit |

Předvrtaný průměr otvoru (mm) |

|

M1 |

0,8 |

|

M1,4 |

1,1 |

|

M1,6 |

1,3 |

|

M2 |

1,6 |

|

M2,5 |

2,0 |

|

M3 |

2,4 |

|

M4 |

3,2 |

|

M5 |

4,0 |

|

M6 |

4,8 |

|

M8 |

6,4 |

atd.

.

K čemu je důležitá geometrie břitů vrtáků?

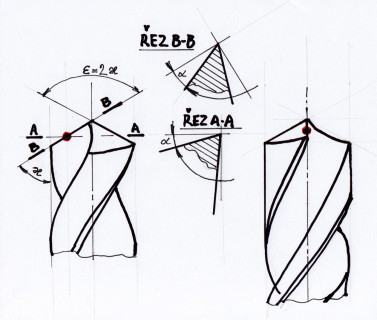

Při ručním broušení nebo při broušení pomocí jednoduchých brousících přípravků je snad nejdůležitější věnovat pozornost úhlu hrotu (ε). Ve straších strojírenských příručkách, dochovaných učebnicích učňovských a středních škol se strojařským zaměření, případně dnes na internetu, lze nají řadu studií, článků a „norem“, které pojednávají o geometrii břitů vrtáků a jejich broušení.2 Následující obrázek jsem pro ilustraci vytvořil podle těchto předloh.

Obr. 1 – Základní úhly břitu vrtáku. Podle: „tumlik“, upraveno a doplněno

Zjednodušeně řečeno, úhel hrotu je úhel špičky vrtáku a je ze všeho nejdůležitější. Hodnoty úhlu ε závisí na materiálu, do kterého má být vrtán otvor – viz tab. 2. V tabulce jsou patrné i další úhly, z nichž neméně významný je úhel α. Také se mu říká úhel podbroušení. [1]

Tabulka 2 – Důležité úhly spirálového vrtáku

|

Materiál obrobku |

Úhel hrotu ε [°] |

Úhel hřbetu α [°] |

Úhel sklonu drážek γ [°] |

| Ocel do 70 kp.mm-2 |

110 |

10 až 12 |

30 |

| Ocel 70 až 90 kp.mm-2 |

120 |

10 až 12 |

30 |

| Oceli zušlechtěné 90 až 120 kp.mm-2 |

130 |

8 až 10 |

30 |

| Šedá litina |

95 |

8 až 10 |

30 |

| Měd, hliník |

140 |

12 až 15 |

40 |

| Slitiny hliníku |

110 až 130 |

10 až 12 |

30 |

| Mosaz, bronz |

120 |

12 až 15 |

15 |

| Plastické hmoty |

80 až 100 |

12 až 15 |

15 |

|

|

|

|

Podle: „tumlik“ – ZDE

Poznámka: Je téměř jisté, že jiné zdroje budou uvádět nejen zde uvedené, ale i jiné hodnoty úhlů.

Z tabulky plyne praktický poznatek, že úhel hrotu (ε) pro vrtání do oceli by měl být cca 120° (praxe se ustálila na hodnotě 118°). Pro lehké a barevné kovy a jejich slitiny by měl být větší, cca 130°. Naopak při vrtání plastických hmot je potřeba použít „špičatý“ vrták, který bude mít úhel hrotu cca 90°.

Ale pozor, v závislosti na „tvrdosti“ vrtaného materiálu musí být současně správně podbroušen hřbet vrtáku. Odborně se hovoří o úhlu hřbetu (α), který by měl být při vrtání do oceli okolo 10 až 12°, při vrtání lehkých a barevných kovů a jejich slitin by mělo být podbroušení větší, tj. 15°, stejně tak při vrtání plastických hmot (15 i více stupňů).

Jinými slovy platí (podle jiného zdroje) [2], že u velmi tvrdého materiálu by měl být úhel hřbetu 6 až 9°, u středně tvrdého materiálu 9 až 12° a u měkkého 12 až 18°.

Jde o to, že když se vezme pro vytvoření otvoru v plastické hmotě vrták vybroušený pro vrtání v oceli, téměř jistě dojde k poškození vrtaného otvoru (vytržení materiálu apod.), a to obvykle i když je otvor vrtán ručně a velmi opatrně (možná s výjimkou maličkých průměrů).

V praxi to znamená, že v zásuvce ponku modeláře bychom měli mít vrtáky různých průměrů vybroušené pro konkrétní užití.

.

Způsoby ostření vrtáků

Jak už bylo uvedeno, a každý to nejspíš zná, vrtáky lze brousit ručně bez přípravku či s jednoduchým přípravkem (pomůckou), anebo strojně. V dalším textu se budeme stručně věnovat jen ručnímu broušení vrtáků.

Jak uvádí např. Otýpka [2], rozlišujeme rovinný, válcový, kuželový a šroubovitý způsob ostření (v závislosti na brusném elementu). To snad ani není třeba si pamatovat. V praxi to funguje tak, že vrták lze nabrousit na plochém brousku, resp. pohybujícím se brusném pásu, na čele brusného kotouče otáčejícího se v brusce, anebo v různě tvarovaných brusných kotoučích (obvykle instalovaných ve speciálních přístrojích).

Při všech těchto způsobech jsou velmi důležitá dvě věci:

-

poloha vrtáku vůči brusnému elementu (čímž se vytváří správný úhel hrotu ε),

-

současný pohyb s vrtákem (čímž se podbrušuje hřbet vrtáku a tím se vytváří úhel hřbetu α).

A v tom je podle mne alfa a omega úspěchu brusiče!!

.

Na dalších obrázcích je naznačen jeden z praktických způsobů broušení vrtáků, při kterém se plynulým pohybem s vrtákem po brusném kotouči docílí naostření jedné poloviny břitu a podbroušení hřbetu vrtáku. Totéž se následně provede na druhé polovině vrtáku (po jeho otočení o 180°).

.

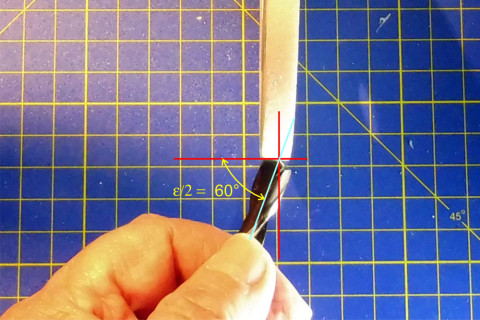

Obr. 2 – Poloha vrtáku vůči brusnému kotouči v půdorysném pohledu – vrták je natočen o polovinu úhlu ε (úhlu břitu), jehož hodnota je uvedena v tab. 2

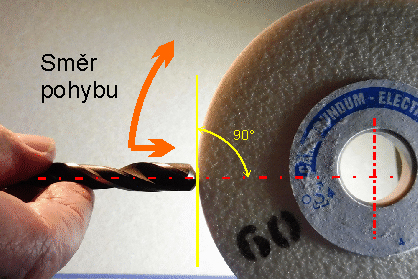

Obr. 3 – Poloha vrtáku vůči brusnému kotouči z bočního pohledu (zprava) – vrták je držen vodorovně a špička směřuje od osy brusného kotouče; po obtažení ostří je následně tažen po brusném kotouči ve směru červených šipek, tj. citlivě je přitláčen do středu brusného kotouče a hlavně směrem nahoru po obvodu kotouče s tím, že bod otáčení vrtáku je (podle jeho průměru) cca 50 a více mm, tj. tam, kde je držen prsty

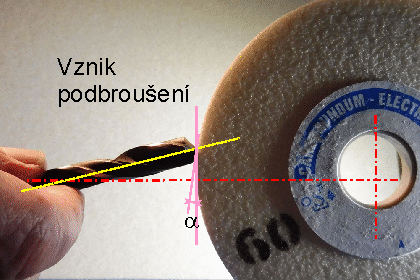

Obr. 4 – Poloha vrtáku vůči brusnému kotouči z bočního pohledu (zprava) – v konečné poloze před oddálením od kotouče

.

Pro ruční broušení existuje celá řada šablon nebo jednoduchých či dokonce optických měřidel (za různé ceny). Zajímavou „multi-šablonu“ nabízí například firma KINEX za cca 160 Kč – ZDE. Podobných šablon je na trhu více.

Na trhu je též velké množství všelijakých více či méně zdařilých přípravků a strojků v hodnotě od několika set do několika desítek tisíc Kč. Ukázky jsou např. ZDE a ZDE a ZDE. Každý zkušený nástrojař ale řekne, že zejména ty levné jsou jen vyhozené peníze. Přikláním se k názoru, že v malé modelářské dílně by neměla chybět nějaká šablona na broušení vrtáků, nebo alespoň úhloměr, a dále stačí investovat do brusky Atas Náchod. Anebo si pořídit pomůcku zhotovenou 3D tiskem u holandské firmy Shapeways.

.

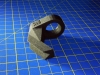

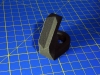

Přípravek od Shapeways

Tento přípravek (v e-shopu Shapeways nabízený pod názvem Drill Bit Sharpener za 28,68 €) je prototypovým výrobkem firmy MGX Designs. V odkazu je zdůrazněno, že se jedná o prototyp. Jak už je u Shapeways zavedeno, zákazník si může sám zvolit materiál, ze kterého má být 3D tisk proveden, což pochopitelně souvisí s výslednou kvalitou (a cenou).

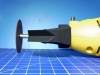

V přiloženém videu na webu Shapeways je navíc patrné, že v současnosti existují dva stejné přípravky pro menší a větší vrtáky, což má souvislost s průměrem brusného kotouče, který se upíná do hlavičky vrtačky. Oba přípravky zaručují úhel břitu 118°.

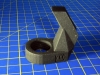

Přípravek se našroubuje na ruční vrtačku, která k tomu má na krytu pod upínací hlavičkou příslušný závit (např. Dremel)3) (viz následující obrázky). Do hlavičky se vloží brusný kotouč na mandrele (unášeči). Bruska se zapne a vrták se v rybině přípravku posunuje směrem do záběru. Vrták musí být natočen tak, aby břit směřoval ke středové ose vrtačky.

Více jak slova ukazují fotografie:

.

Výhoda přípravku z produkce Shapeways spočívá v tom, že vrták je veden proti brusnému kotouči přesně, čímž je docíleno úhlu břitu 118° (což je dáno sklonem rybiny přípravku). Dále, že jej lze použít pro poměrně velký rozsah průměru vrtáků – ale i tak s ním nelze ostřit (obtahovat) mikrovrtáčky do průměru 1 mm.

Zásadní nevýhoda spočívá v tom, že v okamžiku broušení se musí vrtačka držet jednou rukou a druhou rukou se brousí vrták. A to je velmi nepraktické. Je to dáno tím, že závit, na kterém je jinak našroubován plastový kroužek určený pro uchycení ve stojanu (svěrce), je nyní „obsazen“ přípravkem a vrtačku nelze upnout ve stojanu (svěrce). Jediným řešení je pak přitáhnout vrtačku k desce pracovního stolu pomocí posuvné svěrky apod., ale v tom případě hrozí prasknutí plastového krytu při větším přitažení šroubu svěrky; pokud ovšem někdo ke své vrtačce nevlastní nějaký vhodný držák, jako má přítel Míra z Budějic 🙂 .

Druhou nevýhodu spatřuji v tom, že brusný kotouček musí mít průměr okolo 40 – 50 mm. Nejvhodnější se jeví jemný diamantový kotouček (těch na trhu není moc a jsou drahé). Pokud se použije tenký karborundový kotouček (sloužící k rozbrušování), je nutné počítat s tím, že je velmi křehký a při silnějším axiálním přitlačení vrtáku může prasknout. Proto jsem si nechal zhotovil kovovou podložku stejného průměru, která bude tento očekávaný efekt eliminovat.

.

Závěr

Místo obvyklého „poučného“ závěru kladu dvě otázky: Zaprvé, nechť se ozve ten, kdo má zkušenosti s broušením mikrovrtačků. Zadruhé, přivítám (a rád budu publikovat) náměty, zkušenosti a poznámky na téma broušení malých vrtáků.

Po čase se mi podařilo najít na YouTube příspěvek k broušení karbidových vrtáků malého průměru. Doprovodný text je v angličtině, ale lze zapnout české titulky – ZDE

* * *

Dodatek k přípravku od Shapeways

Jak bylo konstatováno po víkendových testech přípravku v další modelářské dílně, mezi podstatnou nevýhodu přípravku patří to, že je určen pouze k našroubování na závit, který ale nemají všechny u nás běžné prodávané vrtací frézky (viz Proxxon, jak už je vzpomenuto v textu). Na těchto vrtačkách je instalovaný kroužek o průměru 20 mm, který slouží k upevnění vrtačky do svěrky, stojanu apod. Na ten ale přípravek od Shapeways nasadit nejde. Recenzent též namítá, že rybina je zbytečně hluboká, čímž se v ní špatně fixují vrtáky malých průměru.

Jiný kamarád, který se ozval po zveřejnění článku, namítá, že pro něho je zásadní problém v tom, že přípravek neumožňuje pohyb s vrtákem (zasunutým v rybině) pro vytvoření podbroušení. Poznámka: Na videu na webu Shapeways je patrné, že demonstrátor v závěru broušení provede nepřirozený ohyb s vrtákem, aby docílil podbroušení.

* * * * *

Dodatek o vrtácích a vrtání podle firmy Vrbovský s.r.o.

Když jsem připravoval tento článek a hledal podklady o vrtácích a vrtání, srovnával je a sestavoval vlastní text, nějak mi unikla informace o firmě Vrbovský s.r.o. sídlící v Kyjově – ZDE. A přitom mám odkaz na jejich web už delší čas mezi „oblíbenými“ a už jsem u nich dokonce i několikrát vrtáčky nakupoval. Tomu se říká skleróza…

Jelikož se zatím nikdo neozval s doplněním tohoto článku, resp. nereagoval na otázky uvedené v závěru stati, dovoluji si v tomto odstavci připomenout některé zajímavosti, které se lze dozvědět na webu firmy Vrbovský, ale především odkázat zájemce o poučení se v oboru vrtání na tento web.

Není pochyb o tom, že firma pana Vrbovského má letité zkušenosti s výrobou vrtáků a že zná od historie po současnost vše, co je pro ostatní možná jen zajímavost. Na českém (československém) trhu působí od roku 1991 jako první výrobce vybrušovaných vrtáků. Dvacet let spolupracuje s předními evropskými výrobci vrtáků. Dnes nabízí kompletní sortiment kvalitních vrtáků všeho druhu vhodných k vrtání ve všech materiálech. Své výrobky dodává velkým zákazníkům ze strojírenství, stavebnictví, dřevozpracujícího průmyslu aj. resortů, ale i drobným odběratelům, malým firmám, kutilům, modeláře nevyjímaje. Pro ně může poskytnout ty nejmenší vrtáky od průměru 0,2 mm. Přitom poměr kvalita – cena vychází velmi příznivě. Bez významu jistě není ani poradenská činnost, kterou firma bezplatně poskytuje.

Na webu firmy Vrbovský s.r.o. se lze mj. dočíst, že „pro výrobu vrtáků do kovu se používají nejčastěji dvě technologie – tváření a broušení.

Tváření je technologie, kdy se polotovar z rychlořezné oceli indukčně nahřeje, až dostane červenou barvu (teplota kolem 1100°C). Při této teplotě je ocel tvárná a protlačí se přes přípravek, který mu dá tvar šroubovice. Materiál není předem zakalen!

Výhodou jsou nižší náklady na výrobu a tedy i levnější prodejní ceny. V nabídkovém katalogu firmy jsou tyto vrtáky značeny jako vrták do kovu ČSN221121RNHSS černý (pasivovaný). Nevýhodou je jejich menší přesnost, než je tomu u vrtáků vybrušovaných – lesklých.

Broušení je technologie, při které se vrtáky vyrábí na CNC strojích. Polotovar budoucího vrtáku má již potřebnou celkovou délku dle délkové normy DIN (např. DIN338), je zakalen a má již průměr budoucího vrtáku. Chybí mu spirála. Ta se vybrousí do plného zakaleného materiálu na CNC stroji, kterému se nejdříve musí zadat požadované parametry budoucího vrtáku jako např. stoupání šroubovice, profil šroubovice, nárůst jádra (směrem ke stopce se jádro zesiluje, což ho dělá tuhým), délku šroubovice, šířka fazetky, velikost podbrusu fazetky atd. Z tohoto výčtu zadávaných dat je patrné, že se budoucí vrták stane přesným a výkonným nástrojem ve srovnání s vrtákem tvářeným. Na výrobu těchto vrtáků se používají jen kvalitní a vysoce legované rychlořezné oceli (označované obecně HSS, HSSCo nebo ve formě PM), či tvrdokovové materiály.

Z výše popsaných důvodů se proto dnes většinou ve strojírenství používají převážně vrtáky vybrušované; z široké nabídky firmy se doporučují vrtáky s označením DIN338RTiHSSCo5 s křížovým podbrusem. Je to přesný vrták s výborným středěním díky podbrusu příčného ostří. Poradí si s většinou ocelí od konstrukčních po nástrojové včetně nerezových ocelí. Výhodou je přesnost, životnost, výkonnost, mnoho typů vrtáků dle vrtaných materiálů, výroba průměrů vrtáků v setinách atd. Nevýhodou je jejich vyšší cena ve srovnání s vrtáky tvářenými.“

V rubrice „Ke stažení“ výše cit. webu – ZDE lze mj. nastudovat

-

Doporučené průměry vrtáků pro otvory pro závit (jsou uváděny trochu jiné průměry otvorů pro řezání závitů, než uvádíme výše v tab. 1)

Odkaz na e-shop firmy Vrbovský s.r.o. je ZDE.

__________________________________________

1) Pokud někdo tuto brusku používá, nedoporučuji na ní dělat úpravy podle návodu zveřejněném na webu MoNaKo – ZDE. Nám se regulace otáček podle tohoto návodu nepodařila…

2) Upřímně řečeno, současné učebnice pro učně a studenty průmyslovek neznám, takže ani nemohu posoudit, co se v nich o vrtácích a jejich broušení píše. Snad se najde někdo, kde mne doplní. Nové poznatky rád doplním do textu tohoto příspěvku.

3) Místo vrtačky Dremel lze použít i jiný typ vrtaček, které jsou vybavené zmíněným závitem, který obvykle kryje plastový kroužek. Bohužel, tento závit není u vrtacích frézek Proxxon!! Používám vrtačku „noname“, kterou jsem koupil v Lidlu a jež má na plastovém kufříku nápis Mannesmann

Zdroje:

[1] Nick „tumlik“: In: http://www.tumlikovo.cz/

[2] Otýpka Jiří: Ostření vrtáků. In: http://mechmes.websnadno.cz/dokumenty/pri-t-06.5_ostrenivrtaku.pdf

[3] Bartoš a kol.: Strojnické tabulky. Vyd. SNTL, Praha 1965.

[4] Shapeways – www.shapeways.com

Foto: hlav

Rev. textu 6. 2. 2017; 7. 3. 2017;

.

.

Rubrika: DÍLNA, Nářadí, ZNÁŠ TO?, ZPRÁVY

1.3.2017 at 08:12

Data pro tento přípravek lze najít i na Thingiverse..:

http://www.thingiverse.com/thing:1024834