[1]První verzi pojezdu z dílny Jirky Kubíka jsme představili minule (ZDE [2]). Druhá verze pojezdu pro M240.0, kterou představíme nejdříve v této třetí části příspěvku, spočívala v použití kompletního, byť upraveného, pojezdu TOMYTEC. Detailním výběrem možností padla volba na typ TM-06R. Má celkovou délku podvozku 110 mm, šířku 15,6 mm, rozvor podvozků 80 mm, rozvor náprav 14 mm a průměr kol 5,6 mm. Třetí verze pojezdu pak spočívala ve vytvoření pojezdu z vlastnoručně vytištěného rámu metodou FDM tisku, do kterého byly zabudovány podvozky z pojezdu TOMYTEC TM-04 a některé další součástky (motor, kardanový pohon aj.).

[1]První verzi pojezdu z dílny Jirky Kubíka jsme představili minule (ZDE [2]). Druhá verze pojezdu pro M240.0, kterou představíme nejdříve v této třetí části příspěvku, spočívala v použití kompletního, byť upraveného, pojezdu TOMYTEC. Detailním výběrem možností padla volba na typ TM-06R. Má celkovou délku podvozku 110 mm, šířku 15,6 mm, rozvor podvozků 80 mm, rozvor náprav 14 mm a průměr kol 5,6 mm. Třetí verze pojezdu pak spočívala ve vytvoření pojezdu z vlastnoručně vytištěného rámu metodou FDM tisku, do kterého byly zabudovány podvozky z pojezdu TOMYTEC TM-04 a některé další součástky (motor, kardanový pohon aj.).

.

A. Úprava pojezdu TOMYTEC TM-06R pro M240.0

Úprava pojezdu spočívá v

- zkrácení a úpravě čel rámu,

- vytvoření nástavců rámu spolu s DPS pro dvoubarevnou LED SMD,

- vyříznutí dvou otvorů v bocích rámu,

- přípravě na digitalizaci.

Kromě toho je potřeba

- instalovat do karosérie dva světlovody (pro spodní potkávací a koncová světla) a pro horní reflektor,

- připravit a součástkami osadit horní desku plošných spojů (DPS) s funkčním dekodérem pro osvícení interiéru a pro LED k reflektorům.

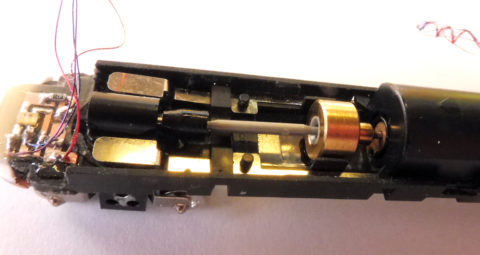

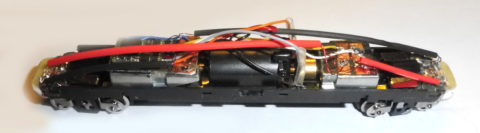

Obr. 1 – Pojezd TM- 06R od TOMYTEC použitý pro M240.0

.

Demontáž pojezdu TOMYTEC

Nejdříve je nutné pojezd kompletně demontovat. Hned v úvodu je nutné vyjádřit úvahu, že výrobce určitě nepočítal s tím, že čeští modeláři budou mít potřebu pojezd demontovat. Kdo někdy něco konstruoval (tzv. „na prkně“, nebo dnes spíše v počítači) dobře zná rozdíly mezi tím, když se něco konstruuje k opakované montáži a demontáži, a naopak, když se počítá jen s jedinou montáží při výrobě. Těm co netuší o co jde jen naznačím, že první varianta je pro konstruktéra obtížnější. A právě druhá varianta je uplatněna u pojezdu TOMYTEC. O to obtížněji a opatrněji se musí přistupovat k neplánované demontáži. A dlužno ještě dodat, že se to nemusí vždy povést. Abych však dlouhou nenapínal:

Nejsložitější je vyjmutí podvozků z rámu, protože ty jsou do svého lůžka (okruží v rámu) zespodu zacvaknuty za jisté síly s využitím pružnosti materiálu rámu (z plastu). Ovšem, jestliže to jde tam, musí to jít i ven (…ví každý chlap). 🙂

Ještě než se dostaneme k námi použité fintě uvolnění podvozků z rámu, musíme nejdříve vyprostit motorek, přítěže a další součástky. Znamená to uvolnit dva boční zámky přidržující v rámu kryt motorku. Jde to snadno zasunutím úzkého šroubováku mezi rám a kryt a vypáčením rámu do boku. Jakmile se uvolní zámky na jedné straně, kryt se mírně vyklopí a tím se uvolní i zámky na druhé straně rámu.

Nyní lze sejmout kryt, čímž se motorek obnaží. Někdy v této etapě demontáže se sejmou obě závaží (přítěže) téměř volně uložené ve výstupcích rámů. Přítěže pod sebou schovávají kardanové hřídele. Pozor na sběrací plíšky ve tvaru „V“ napevno připájené k motorku, aby se neulomily. Na obou stranách os motorku jsou nalisované setrvačníky. V ose setrvačníků jsou nalisovaná unášecí pouzdra hlaviček kardanů. Kardanové hřídele z nich lze snadno vyndat; současně je lze vytáhnout i z pouzder kardanů nalisovaných na šnekových hřídelích (na podvozcích).

Opatrně se vyjmou podélné plíšky sbírající napájení (z lesklého pružného kovu), které jsou nasazené na kolíčcích vyčnívajících z rámu. Vřele doporučuji si pořizovat fotodokumentaci pro snadnější budoucí montáž, nebo si aspoň poznamenávat uložení jednotlivých dílů v rámu.

A nyní ta finta s vyproštěním podvozků z rámu: Spočívá v použití speciálních kleští pro roztahování pružných pojistných kroužků (říká se jim „segrovky“). Čelisti kleští fungují při stisku kleštin (rukojetí) opačně – roztahují se. Zúžené konce čelistí se v ose otočného čepu podvozku nasadí a opřou o boky rámu, a teď už stačí jen mírně stisknout. Rám se roztáhne a podvozek vypadne z lůžka. Jde to tak snadno, až se člověk 🙂 . Ano, kdo nemá kleště na „segrovky“ zajisté vymyslí na základě tohoto principu nějaké další řešení, ale nejspíš k tomu bude potřebovat více jak dvě ruce. Doporučuji požádat o pomoc vlastní manželku, protože kdyby se něco pokazilo, tak je nezdar na koho svést…!

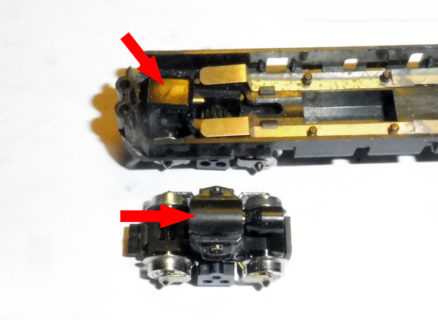

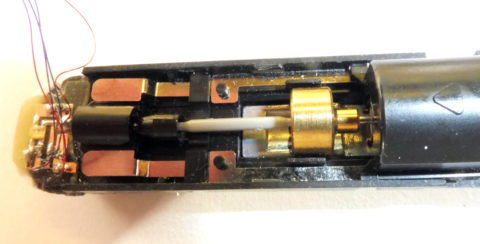

Podvozky se středovým uložením šneku už není třeba dále demontovat. V této souvislosti ale obrazově upozorníme na ony dva různé typy podvozků (z hlediska umístění šneků), jak o tom píšeme v minulém díle. To proto, že podvozky s excentricky uloženými šneky je třeba částečně demontovat, aby šly vycvaknout z rámu (o tom ještě bude řeč v části B.).

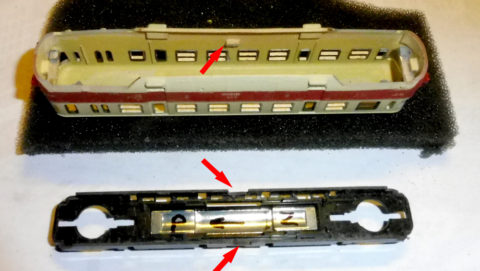

[4] [4] |

[5] [5] |

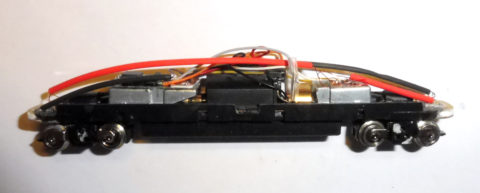

Obr. 2, 3 – Na levém obr. dole je podvozek se středovým uložením šneku (podvozek je vyjmutý z rámu); nahoře je podvozek s excentricky uloženým šnekem (podvozek je ještě umístěný v rámu)

.

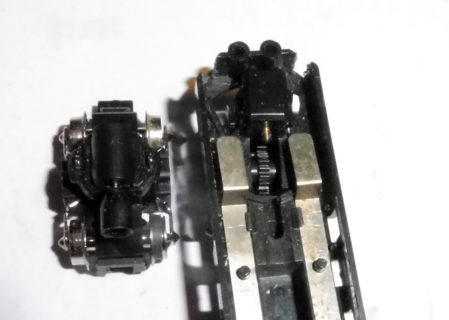

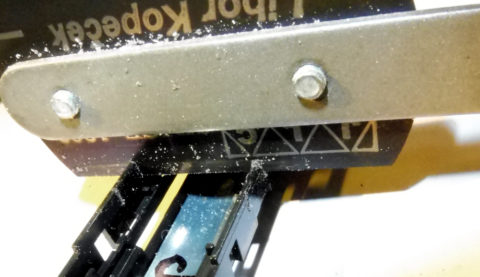

Zkrácení a úprava rámu

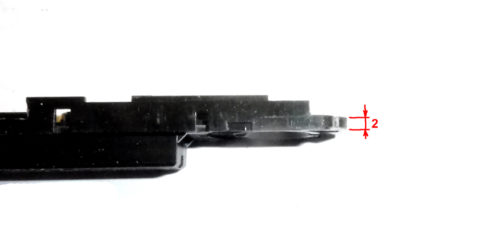

Rám se musí na obou stranách zkrátit o několik milimetrů. Celková délka musí odpovídat vnitřnímu rozměru karosérie. Místo řezu a zabroušení je patrné z obr. 4 – 6.

[6] [6] |

[7] [7] |

Obr. 4 až 6 – Oba konce rámu se odříznou žiletkovou pilkou a zabrousí

.

Na místo odříznutých částí rámu (na obou stranách) se vymodelují a zespodu přilepí z plastové destičky (Evergreen) dílky, které se dopilují podle vnitřního tvaru karosérie. Na ně shora přijdou přilepit vytvarované DPS (z jednostranného kuprextitu) pro instalaci dvoubarevných LED SMD, které budou osvětlovat světlovody pro potkávací a koncová světla (obr. 7 – 11). Tvar a tloušťka této podpůrné destičky a DPS koresponduje s rovinou distančních plošek, které jsou součástí karosérie (uvnitř v čelech a na bocích) a slouží ke správné poloze rámu v karosérii.

Dvě vrstvy vytvořené destičkami byly použity kvůli zvýšení pevnosti a dokonalému spojení s rámem. Při lepení jsme použili kvalitní dvousložkové epoxidové lepidlo.

Připájení tenkých smaltovaných drátků k DPS s dvoubarevnými LED SMD a rezistory je podle již dříve publikovaného schéma. Jedná se de facto o přípravu na digitalizaci modelu.

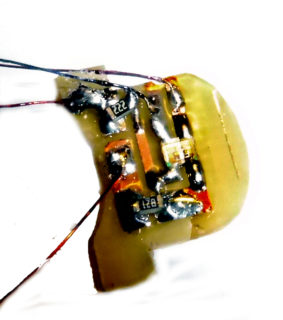

[9] [9] |

[10] [10] |

[11] [11] |

[12] [12] |

Obr. 7 až 11 – Podpůrná destička přilepená zespodu k čelům rámu (vepředu i vzadu);

vytvarované DPS s instalovanými LED SMD a rezistory;

DPS přilepená v čele rámu (pod ní je podpůrná destička)

.

Ještě před lepením podpůrných destiček a DPS je vhodné vyříznout v boku rámu otvory kvůli distančním ploškám, které jsou součástí karosérie uvnitř na bocích. Hloubka zaříznutí, resp. otvoru v rámu musí korespondovat s rovinou distančních plošek na bocích i v čelech. To proto, aby se rám usazený v karosérii příčně nekýval.

[14] [14] |

[15] [15] |

Obr. 12, 13 – Vytvoření otvorů pro distanční plošky na bocích rámu

.

Digitalizace modelu

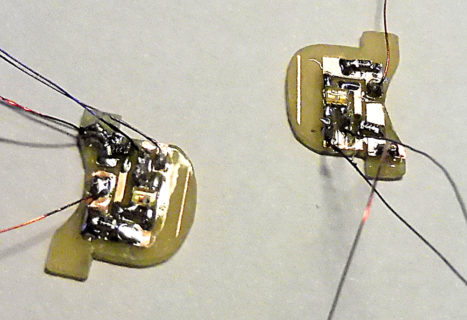

Jak je uvedeno v prvním dílu této stati (ZDE [16]), v koncepci modelu jsme primárně uvažovali o digitalizaci, ale samozřejmě analogová verze se nevylučovala. Pro digitalizovaný model bylo kromě výběru vhodného dekodéru nutné vyprojektovat a vyrobit DPS pro vnitřní osvětlení, která bude umístěna pod střechou a bude dílem osvětlovat kabinu pro cestující a dílem služební oddíl, a také bude zdrojem světla pro reflektory. Touto DPS ale byla současně vytvořena možnost umístit na ni (druhý) pomocný tzv. funkční dekodér. Ten bude doplňovat standardní dekodér se šesti výstupy.

Pro návrh cit. pomocného dekodéru jsme vyšli z dílny Paca Cañady, včetně jeho softwaru. Pro vodivé spojení dekodéru osvětlení jsme zvolili dva páry neodymových magnetů, jeden pár je připájen ke spodní DPS, druhý pak na cca 2 cm dlouhých vodičích připájených k dekodéru osvětlení. Alternativně je možné je nahradit mikrokonektorem, který ovšem mírně komplikuje kompletaci modelu (tento mikrokonektor je patrný na následujících obr.).

[17] [17] |

[18] [18] |

Obr. 14, 15 – DPS s LED SMD pro osvětlení kabiny a předního a zadního reflektoru; na rubu (vpravo) jsou vidět součástky tvořící pomocný dekodér

.

Takže ještě jednou a jinými slovy: Pro model s pojezdem TM-06R byl vybrán dekodér LENZ Silver+ (je malý a ležel nevyužitý v krabičce 🙂 ). Ten má kromě přívodů napájení z kolejí (červený a černý) a výstupů k motoru (oranžový a šedý) už jen dva funkční výstupy – A (bílý) a B (žlutý), na které budou připojeny dvoubarevné LED SMD pro osvětlení potkávacích a koncových světel. Dekodér má navíc modrý vývod – plus pól. Tím pádem odpadá potřeba instalování ochranných diod.

Spolu s tímto dekodérem bude při programování „spárován“ funkční dekodér umístěný na DPS pod střechou. Ten bude mít stejné CV1 jako „hlavní dekodér“, aby zapínání/vypínání světel fungovalo synchronizovaně. Tlačítko F1 bude rozsvěcet/zhasínat přední žlutá a zadní červená světla. Změnou směru jízdy se budou přepínat. Tlačítko F2 rozsvítí/zhasne reflektor, rovněž podle směru jízdy. Tlačítko F3 rozsvítí/zhasne vnitřní osvětlení.

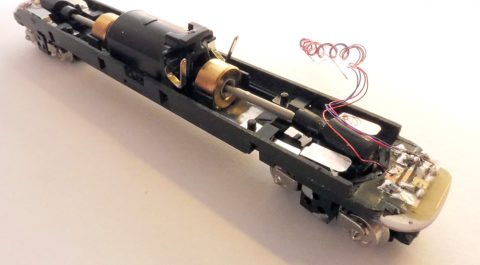

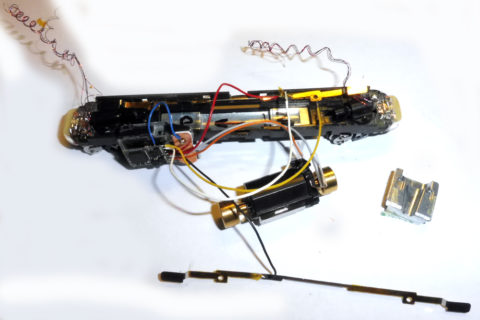

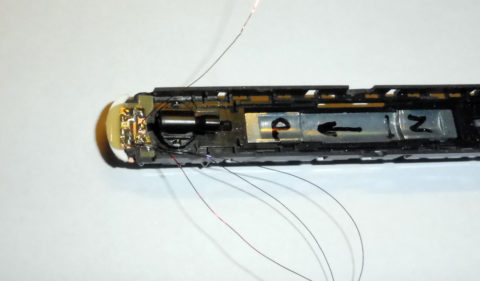

Konečná montáž

Instalace dekodéru, připojování a propojování DPS šlo ruku v ruce s montáží jednotlivých komponentů pojezdu. Dekodér LENZ jsme přilepili dvoustrannou páskou k jedné z přítěží (té pod kabinou služebního oddílu). Na druhou přítěž jsme umístili pomocné pájecí plošky z měděného opravárenského (samolepícího) plíšku. Červený a černý vývod dekodéru byl připájen přímo na sběrací podélné plíšky na bocích rámu. Podobně i napájení pomocného dekodéru. K propojení byl použit tenký pár vodičů s mikro-konektorem (blíže ZDE [19]).

Všechny tenké vodiče a smaltované drátky byly důsledně zkracovány podle místa pájení. Smaltované drátky byly vsunuty do tenkých smršťovací bužírek, aby uvnitř modelu nepanoval chaos z všelijak zakroucených a vedených vodičů a drátků 🙂 .

[20] [20] |

[21] [21] |

[22] [22] |

[23] [23] |

[24] [24] |

[25] [25] |

[26] [26] |

[27] [27] |

Obr. 16 až 23 – Snímky instalace dekodéru a pomocných DPS

* * *

.

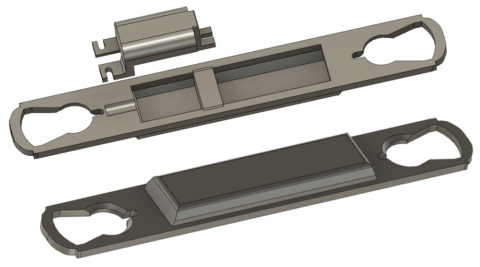

B. Pojezd zhotovený metodou 3D tisku a komponenty z pojezdu TOMYTEC TM-04

Nadpis v tomto případě není zcela přesný, protože 3D tiskem byl zhotoven pouze rám pojezdu. Samotné podvozky pochází z pojezdu TOMYTEC TM-04. Rám byl navržen v podstatě jako kopie rámu zmíněného pojezdu s tím, že jeho vnější tvar byl upraven podle tvaru karosérie motorového vozu. V rámu je vyčleněn prostor pro uložení motoru (v tomto případě Micromotor 1215S) a nalití zátěže. Současně byl navržen a zhotoven držák, který zmíněný motor třemi šrouby pevně ukotví k rámu (viz obr. 22). Oba díly jsou zhotoveny z teplotně odolného ABS polymeru, který umožní nalití zátěže (Woodův kov, cca 12 g) bez tepelné deformace rámu.

Obr. 22 – Návrh rámu a držáku motorku

.

Použitý motorek má jednu osu, poháněný je tedy jen jeden podvozek; motor je na pojezdu umístěn asymetricky a vodorovně a je zapuštěn do rámu. Síla z motoru je přenášena silikonovou bužírkou. Pro zvýšení přítlačné síly na poháněný podvozek je ještě přes bužírku umístěna další zátěž odlitá z Woodova kovu do formy. Takto zatížený pojezd (resp. motorový vůz) utáhne i do relativně strmého stoupání dva připřažené vozy, se kterými se pro běžný provoz počítá.

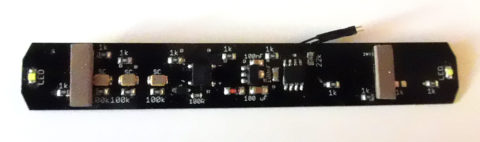

Vrchní strana rámu je překryta kuprextitovou destičkou s jednostrannou vrstvou mědi tloušťky 0,8 mm, na které je umístěna řídící elektronika. Sběr napájení je zajištěn z obou podvozků ocelovými plíšky (které jsou součástí originálního pojezdu), uchycenými ke kuprextitové destičce kapkou cínu a zajištěnými šrouby (které zároveň připevňují destičku k rámu pojezdu a také drží kryt motoru). Na kuprextitu jsou dále umístěny rezistory, které propojují řídící dekodér s dvoubarevnými LED diodami v čelech rámu.

[28] [28] |

[29] [29] |

Obr. 23, 24 – DPS s umístěním řídící elektroniky

.

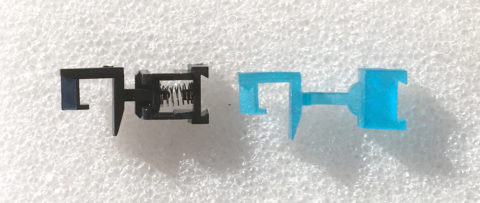

Součástí pojezdu jsou i spřáhla. Protože původní spřáhla TOMYTEC by neprošla karosérií, případně by bylo potřeba vybrousit do ní otvor, navrhli jsme i vlastní spřáhlo, které respektuje tvar karosérie a lze jej na podvozek TOMYTEC nasadit (viz. obrázek, vlevo originál, vpravo upravené spřáhlo). Výhodou řešení fy. TOMYTEC je, že nasunuté spřáhlo drží celkem pevně a lze jej v případě potřeby sundat.

Obr. 25 – Spřáhla vytištěná metodou 3D tisku vycházející z konstrukce podvozku TOMYTEC

.

Závěr k projektu M240.0

Zadání vzniklo na počátku propuknutí pandemie. Původně byla zvažována kombinace 3D tisku a leptů. Otevření možnosti využít velmi kvalitní 3D tiskárnu přineslo problém se získáním vhodných resinů, s čímž pomohl sponzor. Příprava podkladů pro 3D tisk v programu typu CAD znamenalo zvládnout návrh modelů tzv. „za pochodu“. Jak bylo zmíněno v první části, pro konstrukci 3D modelů jsme použili program Fusion360 od společnosti Autodesk.

Dělba práce se ukázala jako užitečná. Byly při ní využity zkušenosti a dovednosti z minulých modelářských akcí.

Všechny očekávané i neočekávané problémy při vývoji se dařilo vyřešit. Nakonec největším problémem byla vlastně absence osobního setkávání v hospodě s ostatními modeláři, zainteresovanými do projektu, kteří by mohli lecčíms přispět. Zejména radami a kritickými názory. Ještě než se sešel rok s rokem, první prototypy modelu M240.0 v N-ku už jezdily po kolejišti, jak je patrné z testovacího videa. A na světě jsou již prototypy přípojných vozů Balm-k a BFalm.

Zbývá otázka – co dál? Ta může mít několik podotázek. Třeba:

- vznikne zájem dalších modelářů o tento model zhotovený 3D tiskem, podobně jako o návěstidla a přejezdové výstražníky? (ZDE [31] a ZDE [32])

- zaplatí malovýroba pro pár zájemců vložené náklady?

- anebo bude lepší napřít naše další aktivity na jiné modely, třeba M260.0 Modrý šíp, ke kterému máme originální dokumentaci, případně k dalším atraktivním českým (československým) lokomotivám, motorákům či třeba i autobusům?

Úplně na závěr této stati na pokračování je nutné poděkovat především Mírovi Roubíčkovi, Karlu Brejšovi, Luboši Domalípovi, Radku Mendemu, Jirkovi Kubíkovi, Jirkovi Šafářovi a dalším již nejmenovaným, kteří radou, pomocí či názory pomohli vzniknout tomuto modelu československého motoráčku v měřítku N. A aby byl výčet zainteresovaných úplný, musíme si poděkovat navzájem my, autoři. 🙂

Foto hlav, JP

.

1 Comment To "Motorový vůz M 240.0 v měřítku N zhotovený stereolitografickým 3D tiskem (3) – na bázi pojezdů TOMYTEC"

#1 Comment By Jiří Vaňák On 14.2.2022 @ 07:20

V závěru článku je otázka: „zaplatí malovýroba pro pár zájemců vložené náklady?“ Divím se, že zůstala v komentářích bez odezvy. Je zřejmé, že o stokusové série by se asi nejednalo, ale pár desítek modelů by svého kupce myslím našlo. To co by rozhodovalo o prodejích, by byla hlavně cena. Pokud by byla srovnatelná například s modely MTB, pak se kupci jistě najdou. Otázkou je ale výdělečnost takové malovýroby.