[1]Napsání tohoto článku nebylo motivováno snahou o modelářovo poučení, ale proto, že nastudované postupy výroby DPS se zdály být natolik složité a propletené, že jsme považovali za nutné si všechno vyzkoušet a hlavně přehledně sepsat. A když už jsme si dali tu práci, tak jsme se rozhodli „archivovat“ poznané na stránkách Honzíkových vláčků. Čtenář v této stati asi nenajde nic moc objevného. Možná pár „fintiček“. O to nám ani nešlo. Předkládáme „jen“ kompilát mnoha a mnoha publikovaných článků a odsledovaných videí, doplněných radami kamarádů. Možná se to může někomu dalšímu hodit. (hlav.)

[1]Napsání tohoto článku nebylo motivováno snahou o modelářovo poučení, ale proto, že nastudované postupy výroby DPS se zdály být natolik složité a propletené, že jsme považovali za nutné si všechno vyzkoušet a hlavně přehledně sepsat. A když už jsme si dali tu práci, tak jsme se rozhodli „archivovat“ poznané na stránkách Honzíkových vláčků. Čtenář v této stati asi nenajde nic moc objevného. Možná pár „fintiček“. O to nám ani nešlo. Předkládáme „jen“ kompilát mnoha a mnoha publikovaných článků a odsledovaných videí, doplněných radami kamarádů. Možná se to může někomu dalšímu hodit. (hlav.)

Co to je DPS?

Nic neznámého; my říkáme deska plošných spojů (DPS), cizáci užívající angličtinu označují totéž jako PCB (printed circuit board)1). Kdysi dávno totiž všechno začalo ofsetovým tiskem motivu na desku s vrstvou mědi, a tak to tisknutí v názvu zůstalo.

Plošný spoj je dnes naprosto běžný komponent při výrobě jakýchkoliv elektronických zařízení. Místo vodičů propojujících jednotlivé součástky jsou na jedné desce (ploše) vedeny jednotlivé elektronické obvody tenkými „cestičkami“ z kovu (mědi). Jak se DPS vyrábí v průmyslové výrobě nechme stranou. V amatérských podmínkách je základem plošného spoje deska (různé tloušťky) obvykle sklolaminátová, ale i z jiných materiálů (tvrzený papír), opatřená z jedné nebo obou stran měděnou fólií (v síle 17, 35 nebo 70 mikronů). Na ni (resp. na ně) se přenese grafický návrh spoje (motiv) zhotovený ručně nebo tiskem v tiskárně. Obraz (motiv) se na Cu povrch desky otiskne pomocí speciálních fólií, čímž se i jednotlivé metody liší. Přenos může probíhat kontaktně, nebo osvitem UV světlem. Nepotřebná měď okolo spojů se odleptá (v jednodušším „mechanickém“ postupu odfrézuje, resp. seškrábe). Po jistých dalších úpravách desky se na takto vyrobený plošný spoj osadí součástky, a to buď klasické, nebo maličké SMD (surface-mount device). Jednotlivé metody popíšeme podrobně dále.

Pro účely tohoto článku budeme dále užívat slovo „deska“ pro zakoupený polotovar (též kuprextit), zkratku DPS pak pro hotový výrobek.

Desku (jednostranně či oboustranně pokovenou) lze úspěšně využít i v železničním modelářství, aniž by na ní byla připájena jediná elektronická součástka, např. v případě stavby pojezdů. Řadu článků o tom pro Honzíkovy vláčky psal Jirka Kubík – např. ZDE [2]. Všechny dále uvedené postupy výroby DPS v amatérských jsme si vyzkoušeli. [3]

[3]

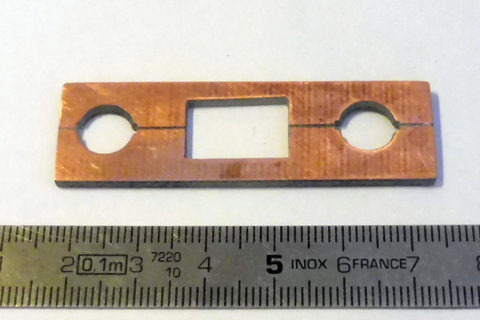

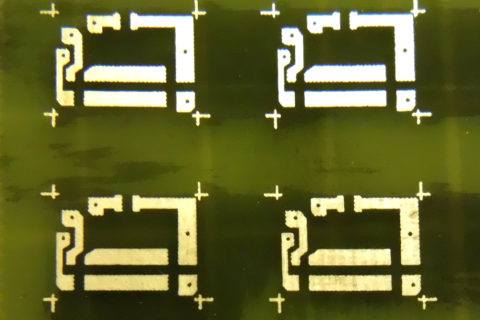

Obr. 1 – Nejspíš nejjednodušší příklad DPS v železničním modelářství – základová deska pojezdu rozdělená podélně mechanicky drážkou na dvě poloviny. Na této straně DPS bude snímání napájení z kolejí

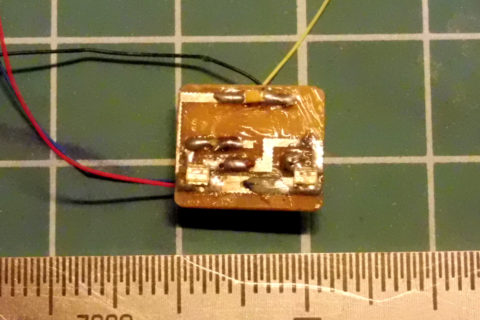

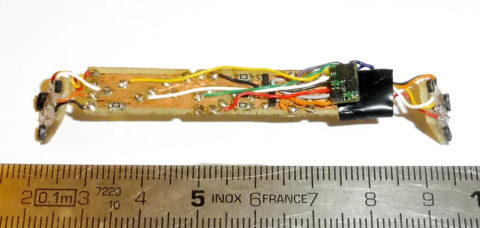

Obr. 2 – Ukázka složitější DPS, na které je instalován dekodér (vpravo). Jedná se DPS pro model T466.1 Kocour v měřítku N. Zprava a zleva jsou připojeny dvě čelní DPS s osvětlením LED SMD (autor DPS J. Plutnar)

.

Výroba DPS v amatérských podmínkách

Dejme tomu, že celý proces výroby DPS lze rozdělit do zhruba tří etap:

A. zhotovení grafické předlohy DPS (tzv. „z hlavy“, dnes častěji ve specializovaných programech jako např. Eagle nebo KiCad),

B. zhotovení samotné DPS,

C. osazení DPS součástkami a vyzkoušení funkčnosti.

Z celého procesu se zde budeme přehledně věnovat jen metodám zhotovení plošného spoje ze koupeného polotovaru, tedy ad B. výše.

Nejdříve podrobněji k tomu, z čeho je deska vyrobena (dnes již normalizováno). „Označení materiálů pro plošné spoje:

FR1 – papír nasycený fenolovou pryskyřicí – laciný druh,

FR2 – papír nasycený fenolovou pryskyřicí – standardní provedení,

FR3 – papír nasycený epoxidovou pryskyřicí,

FR4 – tkanina ze skelných vláken sycená epoxidovou pryskyřicí – nejběžnější druh (pozn.: vřele doporučujeme z řady důvodů pro všechny experimenty v modelařině),

FR5 – tkanina ze skelných vláken sycená epoxidovou pryskyřicí – zvláště tepelně odolný druh.“2)

Dočetli jsme se, že pro vysokofrekvenční obvody se užívá laminát na bázi teflonu.

Nejčastěji jsou ve specializovaných prodejnách k dispozici polotovary ad FR2 a FR4. Tloušťka laminátu je běžně 0,8 až 1,6 mm, tloušťka měděné fólie je pak uváděna ve všelijakých data-listech hodnotami 17, 35 nebo i více mikrometru (μm). Pro různé jiné potřeby lze koupit i další tloušťky laminátu (0,4, 0,5, 0,6, a existuje a prodává se dokonce i deska tloušťky 2,0 mm a více, ač mne jeden vážený kamarád nedávno přesvědčoval, že deska tloušťky 2 mm se nevyrábí 🙂 . Samozřejmě, všechny tloušťky jsou jednostranně i oboustranně pokovené. Nepřebernou škálu desek v různých formátech lze koupit za babku v Číně.3)

Tento produkt je bez ohledu na skutečného výrobce známý pod názvem „CUPREXTIT“ (některé vyhledávače neumí najít počeštěný název „kuprextit“), UMATEX aj. Obchodních názvů je ale na světě více. A ještě jedna moudrost: tloušťka měděné fólie je odvozena od její hmotnosti v amerických mírách. Podle této hmotnosti se také kdysi tloušťka označovala: 35 μm je tzv. jednouncová měď (jedna čtvereční stopa váží jednu unci) a 70 μm je tzv. dvouuncová měď.4)

___________________________________

1) viz Plošný spoj. In: Wikipedie – ZDE [5]

2) tamtéž,

3) Novinkou (léto 2023), možná nefungující po celé republice, je to, že velké čínské e-shopy mají velmi dobře zmapované poměry u nás. Jednak jsme už zaznamenali jejich zprávu v mailu potvrzujícím objednávku, že v ceně zboží jsou rozpuštěné i české poplatky za clo a DPH. 🙂 Pravda, drobné věci od jisté doby skutečně „protečou“ bez neúměrného zdržování naší celní poštou snad bez povšimnutí. A co víc, zásilky z Číny už po ekonomickém kolapsu České pošty ne vždy doručuje tato skvělá st. firma 🙂 , ale do doručování v rekordních časech se úspěšně angažovala i Zásilkovna.

4) tamtéž ad 2)

.

Jak se z polotovaru stane funkční DPS?

Pomineme-li profesionální průmyslovou výrobu DPS, založenou většinou na fotolitografické technice, která podle našeho odhadu tvoří drtivou většinu veškeré výroby DPS na světě, z čehož valná část se realizuje skutečně za pár dolarů v Číně, „zbytečíček“ DPS se v amatérských podmínkách vyrábí v zásadě buďto mechanickým vyškrabáním motivu, či jeho frézováním (gravírováním) přímo do měděné vrstvy desky, anebo přenesením motivu vytisknutého v tiskárně na desku kontaktně, či fotocestou, a jeho následným vyleptáním. Hovoří se proto také o pozitivním nebo negativním procesu.

Poznámka: Pokud vážený čtenář bude v dalším textu postrádat podrobnosti o možné amatérské výrobě dvoustranných DPS, tak tuto záležitost jsme vynechali téměř záměrně. Samozřejmě, jde to. Přesný „soutisk“ obou stran DPS lze zajistit např. prostřednictvím několik (nebo všech) montážních otvorů (pro součástky) podle jedné nejdříve vyleptané strany. Ale – vždycky je potřeba si spočítat, jestli je nezbytné podstoupit takové „šišmání“, když dnes existuje levná a rychlá možnost využít vysoce kvalitní čínské firmy? To ale samozřejmě platí i o jednostranných DPS. 🙂 Ověřené jsou třeba Seeed studio [6], nebo JLCPCB [7]. Bude jich ale existovat mnohem více.

.

Osnova dalšího textu bude tedy mít tyto body:

Mechanické zhotovení motivu

1. ručním škrabáním,

2. gravírováním (CNC frézou);

Vyleptání motivu

3. vykresleného fixem (nebo jinou krycí látkou),

4. vytištěného na novinový papír a přeneseného na desku,

5. s využitím tzv. modré nebo žluté fólie,

6. vytištěného na desce opatřené z výroby světlu odolnou fólií,

7. přeneseného na desku pokrytou fotorezistivní fólií (vrstvou) UV světlem.

.

1. Výroba DPS ručním vyškrábáním motivu

Je to nejspíš ten nejjednodušší způsob zhotovení DPS. Řada modelářů ho běžně používá. Aplikuje se v těch nejjednodušších případech, kdy je motiv opravdu snadný, anebo žádný. Třeba když je potřeba rozdělit desku pojezdu v podélné ose. Do odříznutého a připasovaného kousku kuprextitu se ostrým předmětem (jehlou, hrotem pilníku, stomatologickým nástrojem, diamantovým kotoučkem apod., nebo speciálními nástroji od OLFA nebo Tamiya aj.), buď podle pravítka, nebo i od ruky, proškrábe měděná vrstva až na laminát. V jednoduchém případě půjde o nevodivé oddělení dvou půlek desky pojezdu. Jindy se škrábáním vytváří (opět rýhami do materiálu mědi) vodivé „cestičky“, obvykle podle předem připravené skicy.

[8] [8] |

[9] [9] |

Obr. 3 – Nástroje používané pro škrábání DPS (vlevo OLFA, TAMIYA, vpravo MEDIN (CHIRANA)

Někdy může být rýha široká, jindy naopak. Vždy se však musí zkontrolovat, aby se někde vedlejší měděné plochy nedotýkaly, a tudíž následně nevytvořily zkrat. Plocha desky nemusí být před škrábáním kdovíjak vyčištěná a vyleštěná, lepší to ale samozřejmě je.

[10] [10] |

[11] [11] |

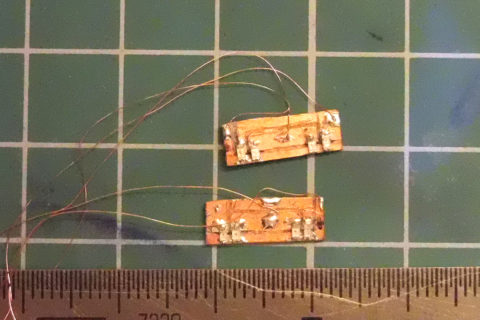

Obr. 4 – Makrosnímky čelních DPS s LED SMD – vlevo vyškrábaná ručně, vpravo pro srovnání vyleptaná

Touto metodou jdou vyrobit i malé součástky pro modely, např. čela osazená LED SMD do modelů lokomotiv v měřítku N (obr. 4). Netřeba si ale namlouvat nic o kvalitě dílenského provedení, leč „účel světí prostředky“. Výhodou je skutečnost, že se nic nemusí leptat, nejsou potřeba žádné náročné stroje či přístroje, jen ruční nářadí. Jistou nevýhodou je vcelku namáhavá práce s přesným škrabáním. A omyl či chyba nejdou napravit.

.

2. Výroba DPS frézováním (CNC)

Pomocí programovatelné frézy (CNC) se speciálně tvarovanými a vybroušenými nástroji se DPS vyrábějí především v průmyslové výrobě. Ale jako ve všem, i v případě CNC strojů, došlo v průběhu let k miniaturizaci a tím pádem i dostupnosti těchto strojů v dílnách kutilů. Pokud pak ještě uživatel zvládne jejich programování, domácí výroba DPS může začít. To ale není náš případ. Dostatek ukázek lze najít např. na YouTube.

.

3. Výroba DPS s použitím lihového fixu

U této metody se na vyčištěný a přeleštěný měděný povrch desky ručně vykreslí motiv budoucího plošného spoje (opět obvykle podle nějaké skicy před očima).

3.1 Kromě lihové fixu lze použít i jiné krycí látky

Jinými slovy, dojde k zakrytí Cu vrstvy leptu vzdornou vrstvou. Tou dříve bývaly (a stále se používají) rychleschnoucí laky (např. na nehty), modernější je použití tzv. lihových fixů, které jsou dnes k dostání v různých šířkách hrotů. Laky se nanášely jemným štětečkem, nebo i trubičkovým perem. Že to byla práce, kterou nezvládl každý, není třeba zdůrazňovat. Ale šlo to.

[12]

[12]

Obr. 5 – Ilustrační ukázka různých permanentních (tzv. lihových) fixů vhodných pro vytváření obrazců na kuprextitu

Je jasné, že ruční práce s uvedenými nástroji měla a má své limity co do přesnosti, a hlavně složitosti motivu. Drobné chyby jdou opravit např. vyškrabáním barviva, nebo u fixu prostým umytím díla lihem … a novým kolem snažení. Kdo to někdy s fixem zkoušel nám dá jistě za pravdu, že největší problém je udržet ruku, aby s nespojily dvě vedlejší „cesty“.

3.2 Leptání

Ve druhé fázi výroby DPS dojde na leptání. Tomu se budeme věnovat dále, takže podrobnosti nyní vynecháme. Ale předesíláme, že vyzkoušený a fungující je postup se snadno dostupným chloridem železitým (FeCl3). Leptání končí neutralizací desky proudem vody. Následuje ošetření DPS.

Touto metodou vzniká v modelařině hodně DPS a jsou naprosto bez problémů použitelné.

.

4. Výroba DPS s motivem vytištěným na novinovém papíru a přeneseným na desku

Tato metoda je v našem přehledu uvedena jako další v pořadí mezi několika, které využívají přenos motivu, jenž je předem vytištěný v laserové tiskárně. Zdůrazňujeme v laserové tiskárně, protože se přitom využívá vlastností práškového toneru, který obsahují všechny kartridže do laserových tiskáren. Existuje jen jeden případ, kdy lze využít k tisku motivu inkoustovou tiskárnu, ale to není tento případ – blíže viz níže.

4.1 Tisk motivu v laserové nebo inkoustové tiskárně?

Poznámka: V diskusi na toto téma zazněla otázka, jak kvalitní musí laserová tiskárna být, jinými slovy, kolik dpi musí přenést. Dnes se prodávají nejlevnější tiskárny s přenosem 600×600 dpi. Ano, i s těmi lze vytvořit použitelnou předlohu pro DPS, ale když se po vyleptání podíváte přes lupu na okraje vyleptaných „cestiček“, zjistíte, že jsou zubaté, jako když se ustřihne látka „zubatými“ nůžkami. Stejný okraj vytvoří nůžky OLFA. Takže, čím více dpi, tím lépe. U dražších laserových tiskáren lze navíc volit tonalitu, tj. množství toneru při tisku. Doporučuje se nastavit nejvyšší hodnotu.

4.2 Příprava na leptání

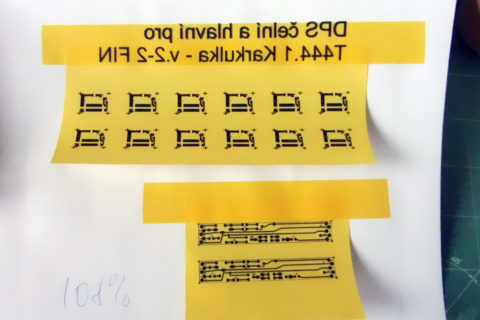

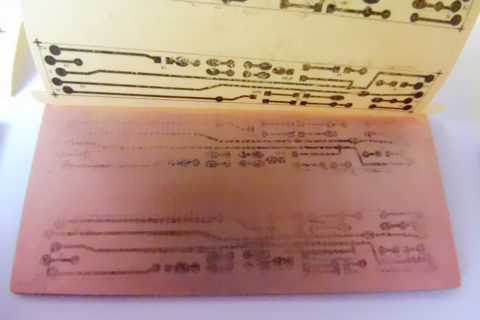

Postup je založen na využití kvalitnějšího novinového papíru. Dobré výsledky se dosahují s lesklým papírem, na kterém jsou tištěny všelijaké magazíny nebo reklamní listy. Po vytisknutí a zkontrolování náhledu na standardní kancelářský papír obvyklé gramáže se z magazínu vystřihne stránka bez ohledu na její originální potisk textem či obrázky. Jde o papír, ne o to, co je na něm natištěno. POZOR: tisk musí být stranově převrácený!!

Podle velikosti motivu se vystřihne novinový papír. Je účelného ho za stranu, která směřuje do tiskárny, jej přilepit papírovou páskou, aby se při průchodu tiskárnou nezmuchlal nebo nenatočil na válce. Velikost výstřižku pro opakovaný potisk musí být dostatečná, aby do něho šla následně připravená deska zabalit. Výstřižek s vytištěným motivem se z nosného papíru odlepí. Na vytištěný motiv na výstřižku se položí připravená deska měděnou vrstvou. Okraje výstřižku se přeloží přes desku a přelepí se papírovou páskou.

Nyní přijde na řadu chemie. Z hromady všelijakých preparátů na ksicht a tělo vlastní manželky nebo sousedky je třeba vybrat odstraňovač laku na nehty, případně si namíchat roztok acetonu a lihu. Tento smradlavý preparát se nakape na místo, kde je pod ústřižkem z magazínového papíru Cu vrstva desky. Namočené místo je potřeba opatrně přetírat prsty, aby se toner přitlačil na měděnou vrstvu desky; směs lihu a acetonu ve správném poměru zaručí jeho oddělení od papíru. Bližší instrukce jak dlouho a jak silně tlačit nelze dát; platí zde postup podle „chytré Horákyně“. Prostě, tak akorát. V nejhorším případě (když se motiv nepodaří bezchybně přenést), lze ho umýt acetonem a začít znovu.

4.3 Leptání a ošetření DPS

Následuje leptání a ošetření vyrobené DPS (viz dále).

.

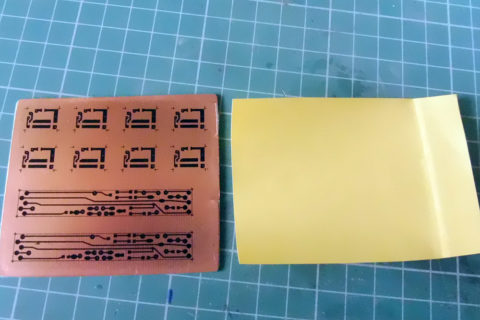

5. Výroba DPS s pomocí tzv. modré či žluté fólie

Toto už je sofistikovaná, ale stále relativně jednoduchá a kutilovi či modeláři dostupná metoda, která výrazně zkvalitnila výrobu DPS, zejm. z hlediska přesnosti a také jemnosti vytvářeného motivu. Na základě našich zkoušek ji můžeme vřele doporučit. Stále se ještě nejedná o tzv. „fotocestu“. Následující text doplníme řadou detailních poznámek pod čarou, kterou jsou společné i pro jiné metody.

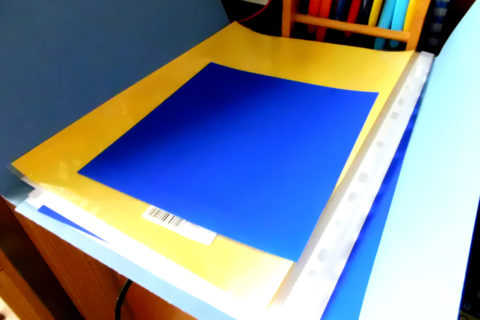

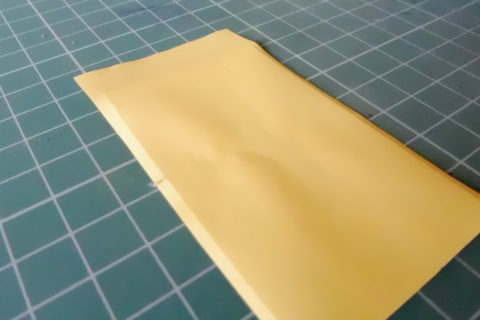

Obr. 6 – Ukázka modré a žluté fólie

5.1 Dostupnost modré a žluté fólie v Česku

Metodu modré fólie zná svět asi dvacet let. Podle dostupných informací pochází tento produkt z laboratoří v USA. Tam je také modrá fólie běžně k sehnání (třeba prostřednictvím eBay.com) jako „Press-n-Peel Blue PCB Transfer Paper Film Etch Printed Circuit Boards“. Práce s ní je dokumentována v bezpočtu videí na YouTube. Drobným problémem pro chudé Čechy je to, že cena jedné fólie A4 vyjde na cca 60 Kč, s poštovným na cca 130 Kč. Tomu odpovídá i přemrštěná cena zdejších několika málo e-shopů (víme o jednom), které modrou fólii nabízejí asi jako šafrán.

Mnohem levnější náhradou je tzv. žlutá fólie vyráběná v Číně (to není vtip), která se dá snadno koupit i u nás (TIP: např. firma DRÁTEK.CZ nabízí „Termotransferový papír pro laserové tiskárny – A4“, 10 kusů za 70 Kč.5)

Zásadní rozdíl obou fólií spočívá v tom, že zatímco modrá fólie se vkládá do laserové tiskárny tak, aby se tisk provedl na matnou stranu fólie, u žluté tiskárny to je naopak (prodejce jsme upozornili na fakt, že tuto důležitou informaci neuvádí v návodu na použití, což napravil 3. 8. 2023).

Na oficiální porovnání kvality obou fólii nemáme dostatek podkladů, ale zkušenosti s oběma produkty rádi sdělíme. Modrá fólie bezproblémově funguje, tak jak je deklarováno a ukázáno na několika videích např. na YouTube. Pokud jde o žlutou fólii, naše zkušenost ze začátku nebyla dobrá. Poprvé jsme omylem tiskli motiv na matnou stranu fólie a motiv se nepřenesl. Následoval výše uvedený kontakt na prodejce. Podle jeho pokynů jsme motiv vytiskli na lesklou stranu. Další chybou bylo, že jsme kuprextit do fólie balili (jako novinový papír viz kap. 4. CHYBA!!

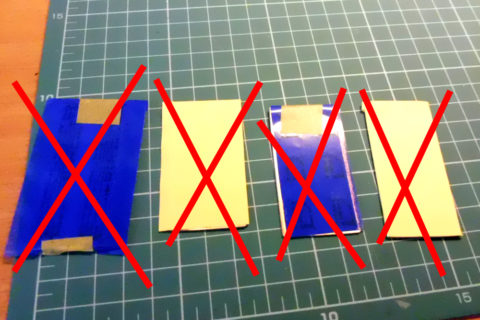

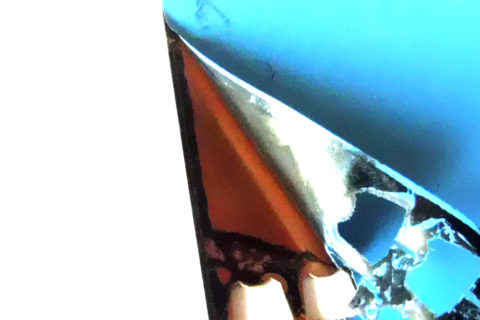

Obr. 7 – Ke špatnému otištění motivu na desku došlo proto, že jsme ho vytiskli na špatnou (matnou) stranu žluté fólie

[15] [15] |

[16] [16] |

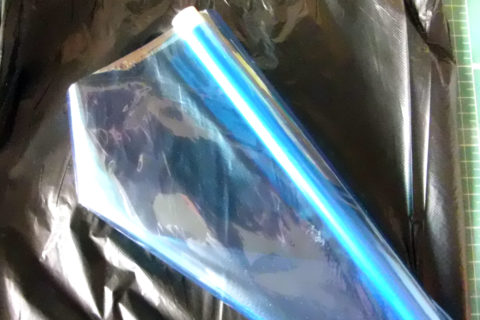

Obr. 8, 9 – K problému s dokonalým otisknutím motivu na desku došlo také proto, že jsme ji do žluté i modré fólie balili. CHYBA!! NEBALIT!!

Správný postup je tento:

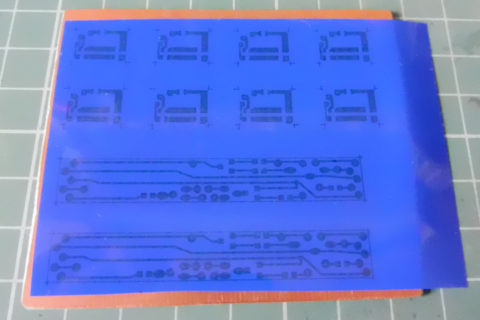

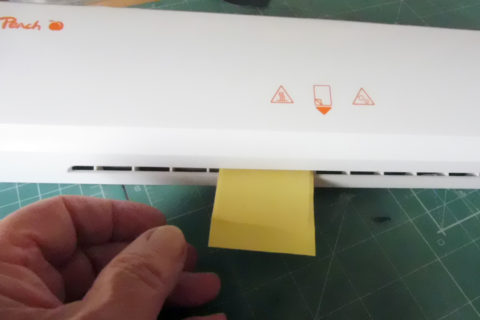

Jelikož nosnou vrstvou žluté (stejně jako modré) fólie je polyester, její ohebnost je velmi špatná. Proto žádné balení! Tam kde byla na okrajích fólie ohnutá, nepřenesl se motiv. Fólie se tedy zastřihne podle formátu motivu s okrajem do cca 3-5 mm. Stejně velká by měla být i odříznutá deska kuprextitu. Jen jedna strana fólie se nechá o centimetr delší (pro lepší uchopení). Položí se na desku a zarovnají se přední a boční okraje. Takto se deska s fólií vkládají laminátoru, než je zachytí válce. (Poznámka: V jednom videu autor nejdříve jednou prožene samotnou desku přikrytou kouskem kancelářského papíru laminátorem, aby se deska ohřála. Něco na tom bude.) Jakmile deska s fólií jen jednou projde laminátorem, fólie se k desce částečně přilepí. Proto s ní ze začátku manipulujeme opatrně. A pokračuje laminování, dejme tomu 10krát, jednou se vkládá „přední“, jednou opačnou stranou. Nepozorovali jsem rozdíly, když se deska do laminátoru vkládala přes rohy atd.

[17] [17] |

[18] [18] |

Obr. 10, 11 – Takto má vypadat správně otisknutý motiv z fólie na desku (vpravo těsně před sejmutím fólie; motiv prosvítá dokonale ve všech partiích obrazce)

.

Poznámka: Pozor na záměnu s produkty podobně označenými, ale určenými pro jiné tisky. Např. „Termosublimační fólie“ od fy EPSON je určená k potisku látek, tudy cesta amatérské výroby DPS nevede. Máme ověřeno.

Aby toho s těmi náhražkami modré či žluté fólie nebylo málo, tak čeští kutilové vyzkoušeli a do praxe zavedli další prostředek sloužící k obtiskování motivu při výrobě DPS, tzv. lepicí papír. Prodává se v papírnictví a dělají se z něho všelijaké reklamní nálepky. Oblíbený ho mají děti, vlastně učitelky, které jej vyžadují koupit od rodičů pro školní výtvarnou výchovu. Využívá se jeho lepivá vrstva na rubu, na kterou se tiskne motiv, samozřejmě v zrcadlovém pohledu.

5.2 Co to je modrá fólie a jak funguje

Základem modré fólie (ale i ostatních výše zmíněných) je tenký polyesterový nosič, který má na jedné straně nanesený modrý povlak (neznámého složení), na nějž se v laserové tiskárně6) vytiskne zrcadlově převrácený obrazec spojů (motiv). Takto natištěný motiv se přiloží na měděnou vrstvu DPS předem připravené a očištěné desky7). Působením tlaku a tepla v laminátoru8) (jde to i žehličkou) se toner i s modrým povlakem pod ním přenese na měděnou plochu desky. Polyesterová fólie se před leptáním sloupne9), nažehlený toner i s aktivní vrstvičkou (povlakem) zůstane připečený k desce. Tím chrání místa mědi pod sebou před odleptáním. Po vyleptání desky (viz dále) se toner s aktivní vrstvičkou odstraní acetonem (a mechanickým otíráním povrchu), čímž se odkryje čistá měď.10)

_________________________________________

5) In: https://dratek.cz/arduino/1377-10-kusu-dps-pcb-toner-transfer-papir-pro-diy-pcb-prototyp-plosne-spoje.html [19]

6) Je naprosto zbytečné laborovat s tiskárnami injekt (inkoustovými), to už máme za sebou. Princip potisku modré fólie využívá vlastností toneru, což nenahradí inkoust. Inkoustovou tiskárnu lze využít v procesu s fotorezistem, o čemž bude pojednáno níže.

7) Příprava a očista DPS spočívá v tom, že se odřízne kus DPS a zabrousí se otřepy na okrajích, následně se umyje tzv. tekutým pískem na vany nebo nádobí za použití jemného kartáčku (třeba na zuby), a důkladně se opláchne. Někdo používá na sucho velmi jemný smirek nebo brusnou vatu. Po osušení se měděný povrch desky omyje isopropylalkoholem, lihem nebo acetonem. Pak už se na něj rozhodně nesahá a uchovává se v bezprašném prostředí.

8) Pojednat o vhodném laminátoru pro amatérskou výrobu DPS by nejspíš vydalo na samostatný článek. Laminátory byly primárně vyvinuty pro zatavování papírových dokumentů, vizitek, fotografií atd. do teplem zpracovatelné fólie, což zvýší jejich odolnost a prodlouží životnost. Šikovní kutilové před námi objevili, že laminátor, který vyvíjí teplo a rovnoměrný tlak, je ideální přístroj pro „zapékání“ termotransferového papíru, a tedy i pro modrou, nebo žlutou fólii. Laminátorů se prodává velké množství, podle vybavení se jejich cena pohybuje od několika sto do několika tisíc korun. Ačkoliv ohřívací těleso vyvine teplotu okolo 170°C, což je až moc pro „zapečení“ termotransférové fólie, kde optimální teplota je podle dostupných informací okolo 110°C, lze takové i levné laminátory úspěšně použít. Někdo si je upravuje instalací elektronické regulace. Druhým limitem je tloušťka DPS. Laminátory jsou totiž konstruovány na zalaminování papíru apod., tedy včetně laminovací kapsy (2 fólie) se jedná o tloušťku dejme tomu max. 1 mm. Jenže, většina DPS má tloušťku větší, i několik milimetrů. A to nemusí dlouhodobě vydržet ložiska přítlačných válců. Rozhodně na laminátor poškozený výrobou DPS se asi záruka vztahovat nebude. 🙂 TIP: Doporučovaný je laminátor Peach PL707 A4.

9) Sloupnutí fólie může činit problémy. Existuje okoukaná finta: Na růžek fólie se přilepí z obou stran kousky izolepy a s její pomocí se určitě podaří fólie sloupnout.

10) mj. Klauz, M.: Ruční výroba desky plošných spojů pomocí modré folie. In: dps.az.cz – ZDE [20]

[21] [21] |

[22] [22] |

[23] [23] |

[24] [24] |

Obr. 12, 13 – Tisk stranově obráceného motivu na modrou a žlutou fólii;

Obr. 14, 15 – Obyčejná černobílá laserové tiskárna XEROX 3020 (600 dpi není moc, ale stačí) a laminátor Peach PL707

. [25]

[25]

Obr. 15B – TIP: Když je potřeba laminovat velmi malou desku (třeba 2×2 cm), která by se velmi špatně vkládala a hlavně vyndávala na zadní straně laminátoru a bez popálení prstů by se to neobešlo, lze ji položit i se žlutou/modrou fólií ustřiženou na formát na kousek papíru (A6) a na něm vše opatrně vložit do laminátoru 🙂

.

5.3 Nyní trochu podrobněji

Zrcadlově převrácený obrazec spojů je logický. Je to jako přenášení daktyloskopického otisku načerněného prstu na evidenční kartu (to znají kriminalisté). Stejný princip dnes využívají i mobilní telefony při kontrole bankovní identity pomocí daktyloskopického otisku.

Stranově převrátit obraz lze několika způsoby, podle používaného editoru, nebo až při definování tisku v tiskárně. Pomůcka „jak na to“ je uvedena na konci článku v kap. 9. Pozor – nejedná se o inverzní změnu (kde se černá mění na bílou a opačně). To budeme probírat v kap. 7.

5.4 Poznatky uživatelů posbírané v publikovaných statích:

- deska musí být rovná, s čistým a suchým povrchem,

- i když lze na malé vyráběné DPS použít žehličku, je lepší mezi desku s fólií a žehličku vložit ocelovou, hliníkovou aj. desku (pokud je k dispozici), která svými rozměry dostatečně přesahuje DPS, zajistí rovnoměrné šíření tepla po ploše DPS a lépe ji přitlačí; ano, prohřátí chvíli trvá;

- není dobré žehličkou přejíždět přes desku sem a tam, ale přiložit ji a přitlačit. Teplota by měla být kolem 110 – 130 °C (v nastavení teploty se jednotlivý autoři liší); nejlepší ale je si teplotu, tlak a dobu „žehlení“ vyzkoušet. Proces může trvat i několik minut; bohužel, laminátory bez regulace topí na 160 – 170°C, což je hodně;

- po nažehlení modré folie se doporučuje počkat asi 10 minut, aby deska vychladla, a teprve potom je možné fólii opatrně sloupnout; to bude obdobně platit i u žluté fólie, byť fólie se sloupne sama;

- obdobné principy je vhodné aplikovat i při použití laminátoru.

Obr. 16 – Jak je patrné při srovnání s obr. 11, kde modrá fólie při „odpočívání“ po laminování pěkně drží po celé ploše desky, žlutá fólie se po několika minutách samovolně odloupne (což není na škodu); otištění motivu je perfektní (viz obr. 10)

.

5.5 Leptání a ošetření DPS

Proces leptání a ošetření hotové DPS – viz dále.

.

6. Výroba DPS se světlu odolnou fólií nalepenou na desce při výrobě

Modrá nebo černá světlu odolná relativně silná fólie je nanesená na desku již při výrobě. Taková deska se dá koupit v některých specializovaných prodejnách. Již léta ji nabízí např. fa Conrad (Německo). Pod fólii je na měděné vrstvičce kuprextitu nanesena fotosenzitivní látka (tj. látka citlivá na UV světlo). Fólie kryje tuto látku a zabraňuje jejímu znehodnocení vlivem denního světla, obsahující UV záření.

Před osvitem UV světlem (viz následující kapitola) se modrá (černá) fólie z odříznuté desky sundá. POZOR – povrch desky se již neupravuje umýváním či broušením.

Obr. 17 – Ilustrační snímek kousku desky (Conrad) s částečně sloupnutou ochranou fólií. Měděná vrstva je opatřená fotosenzitivní látkou

.

Další postup je totožný s popisem v kap. 7. Pro úplnost lze uvést, že fotorezistivní vrstvu lze na „čistou“ desku též nastříkat sprejem. Tuto metodu jsme nezkoušeli, zato jsme vyzkoušeli použití levného fotopolymeru, který bývá na čínských eshopech nabízen pro výrobu odlitků vytvrzovaných UV zářením („UV epoxy resin“). Na očištěnou desku se nanese v tenké vrstvě rozetřením štětcem. Předloha s požadovaným vzorem, vytištěná na průsvitné plastové fólii (film, „meotarová fólie“), se postupně přitiskne k takto natřené desce tak, aby pod fólií zůstalo co nejmenší množství vzduchových bublin. Po vystavení UV světlu (stačí v tzv. nehtové vytvrzovačce cca 8 s) se nezpolymerovaná pryskyřice smyje lihem, měď se odleptá vhodnou lázní a polymerní vrstva následně smyje acetonem.

.

7. Výroba DPS s pomocí fotorezistu

Lze souhlasit s tím, že tento postup je sice složitější, ale z hlediska výsledků (při zachování správného postupu) je naprosto dokonalý a v amatérských podmínkách asi neexistuje nic lepšího. Tím ale současně neříkáme, že v něčem výrazně převyšuje kvalitu vyrobených DPS metodou modré nebo žluté fólie. Je to rozhodně mnohem složitější „šišmání“.

7.1.1 Co se považuje za fotorezist?

Výraz vychází ze dvou anglických slov, tedy „foto“ a „odolat“. V českém významu je to pochopitelně nesmysl, protože ve skutečnosti ona látka v tenké vrstvičce odolává nikoliv světlu v celém rozsahu spektra, ale naopak je citlivá k UV záření (vůči ostatním vlnovým délkám světla je „imunní“. A na tomto principu je celý proces založen.

Obr. 18 – Fotorezistivní fólie se dodává v různých šířkách a návinech zabalená do černé neprůsvitné fólie, aby nedošlo vlivem denního světla obsahujícího UV záření k degradaci. Tak by měla být i skladovaná. I tak má omezenou dobu životnosti (která se neudává).

.

7.1.2 Co je potřeba k výrobě DPS s využitím fotorezistu

- polotovar desky (kuprextit)

- s jednostrannou vrstvou Cu,

- s oboustrannou vrstvou Cu,

- fotorezistivní fólie (příp. fotorezistentní sprej – viz kap. 6.1)),

- tyto fólie jsou prakticky nedostupné v ČR (pokud je někdo nabízí, tak obvykle s prošlou dobou užití a za neúměrnou cenu; jistě, nakoupil je v Číně a nyní na tom chce hodně vydělat),

- bez problému je lze koupit zejm. v čínských e-shopech za pár dolarů v různých šířkách a metráži návinu na cívce (kvalita ale může být všelijaká, jak máme zkušenost),

- UV lampa s dostatečnou intenzitou svítivosti, přičemž

- nestačí UV LED k vytvrzování UV lepidla z Lidlu apod., ani všelijaké „baterky“ s jednou či dvěma UV LED,

- lampu s různým počtem LED lze zakoupit za pár dolarů v čínských e-shopech,

- ideální jsou lampy používané dámami k vytvrzování laků na nehtech (např. ZDE [29]),

- lampu lze též udělat – sledujte DIY na toto téma, např. na YouTube (ovšem, je to zbytečně drahé, časové náročné atd., když lze lampu snadno a levně zakoupit),

- silnější sklo nebo plexisklo či jiný deskový čirý plast (které propouští UV světlo!!) k zatížení fólie s motivem k desce (cca 250 x 150 x 5 mm),

- stopky,

- laminátor (v horším případě postačí i žehlička, kterou vám ale nebude chtít půjčovat manželka) (viz kap. 5),

- chemikálie (přehled a výběr je uveden v kap. 8)

- vývojka,

- leptací lázeň,

- stripovací lázeň,

- přípravek na ošetření vyleptané DPS,.

- ochranné prostředky.

7.1.3 Základní kroky při výrobě DPS s využitím fotorezistu

a) odříznutí potřebného kousku kuprextitu, jeho očištění, přebroušení a umytí (viz kap. 5),

b) nanesení fotorezistivní fólie na Cu vrstvu desky (viz též nastříkání ve spreji),

c) zalaminování fotorezistivní fólie na desku v laminátoru,

d) vytisknutí motivu buď v laserové, nebo i inkoustové tiskárně na transparentní fólii (např. do zpětných prohlížečů; výběr druhu fólie podle druhu tiskárny),

e) osvit fotorezistní vrstvy na desce přes transparentní fólii s motivem UV světlem,

f) vyvolání obrazce (motivu) ve vývojce (výběr viz dále kap. 8),

g) opláchnutí chemikálie,

h) vyleptání motivu v leptací lázni, tj. de facto odleptání nepotřebné mědi z DPS,

i) opláchnutí chemikálie,

j) odloučení zbytků fotorezistu ve stripovací lázni,

k) důkladné opláchnutí chemikálie,

l) kontrola a ošetření vyleptané DPS, nanesením krycích a ochranných vrstev,

m) další příprava DPS před osazováním součástkami (mechanické opracování desky do výsledného tvaru, vrtání děr pro součástky).

7.1.4 Detailní poznámky k jednotlivým bodům v kap. 7.1.3

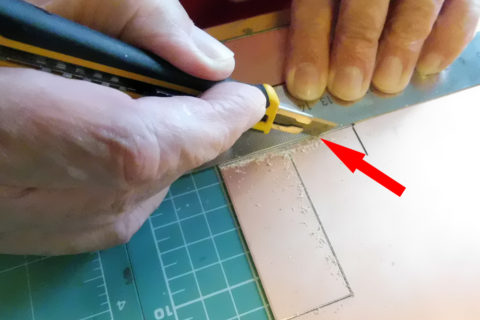

Řezání polotovaru DPS, ať už je nosnou vrstvou laminát nebo tvrzený papír, lze nejlépe pilkou na železo s listem s jemnějšími zuby nebo lupenkovou pilkou. Tenké desky lze dělit i nůžkami na plech. Nejlepší je řezání desky kotoučovou pilou (ale kdo by takovou pilu od Proxxonu stále čistil?). TIP: Doporučujeme vyzkoušet si řezání desky opakovanými tahy hrotem obrácené strany odlamovacího nože. Jde to velmi snadno a přesně (obr. 19). V závěrečné fázi řezání se deska v řezu zlomí nebo prořízne lupenkovou pilkou. Záleží na její tloušťce.

Obr. 19 – TIP: Jeden z možných způsobů dělení kuprextitu pomocí hrotu obrácené strany odlamovacího nože

Pilování lze úspěšně uskutečnit obyčejným dílenským pilníkem s jemnými zuby a smirkovým papírem. Na odříznuté desce je potřeba spilovat všechny hrany a rohy, aby následně nanášená fólie dobře přilnula k povrchu.

Obr. 20 – TIP: Pro jemné dobroušení se nám osvědčily kotouče smirkového plátna (různé zrnitosti) primárně určené pro rotační brusné stroje (prodává každý obchod pro kutily). Mají totiž z rubu nalepenou vrstvu snad filcu, která udržuje kotouč rovný a báječně leží na stole (neklouže a nekroutí se)

.

Očištění povrchu DPS před osvitem a leptáním se nejlépe provede nejdříve přebroušením smirkovým papírem (zrnitost 1000-1500) pod vodou nebo brusnou vatou, pěkně po celé ploše, stejně po okrajích a v rozích, poté omytím tzv. tekutým pískem na vany nebo nádobí (např. „Cif“) za použití jemného kartáčku (třeba na zuby) a povrch se důkladně opláchne. Důležité je nenadělat na povrchu mědi rýhy a škrábance a desku dokonale odmastit. Proto se nakonec měděný povrch desky omyje isopropylalkoholem, lihem nebo acetonem. Pak už se na něj rozhodně nesahá a uchovává se v bezprašném prostředí.

Nanesení fotorezistentní fólie vyžaduje čistotu a pečlivost. Na pracovním stole by neměl být prach a špína, protože hrozí přenos drobných nečistot na odkrytou aktivní vrstvu fólie. Jestliže odstřižek (s odkrytou aktivní vrstvou) upadne na zem, je bezpředmětné se snažit o jeho očištění. Dnešní v Číně prodávané fotorezisty mají tři vrstvy – z obou stran je krycí a uvnitř je vrstva aktivní. Po odstřihnutí fotorezistu z role na formát je vhodné k rožku obou krycích vrstev přilepit kousek izolepy a pomocí ní jednu z krycích vrstev sundat. Fólie se pak aktivní vrstvou nalepí na desku. Poznámka: Druhá krycí vrstva se sundá až před vyvoláváním (viz dále).

Při nanášení fólie na měděnou vrstvu desky je nutné zajistit, aby se pod ní nedostaly bublinky vzduchu. V praxi se osvědčilo několik metod, jak tomu zabránit. Zaprvé, na Cu vrstvu desky se rozprašovačem nanese vodní mlha (pomocí vhodné lékovky s rozprašovačem). Na ní se položí fotorezist a stěrkou se jemně od středu k okraji vytlačí voda (i s event. bublinkami vzduchu). Druhá možnost je přidržet fólii prsty nadzvednutou v okamžiku, kdy se deska s fólií zachytí mezi válci v laminátoru, a pak ji nechat postupně přilnout na desku, jak je vtahována válci. A jako v případě modré či žluté fólie – rozhodně desku do fotorezistentní fólie nebalit!! Tři strany fólie pěkně přistřihnout na formát desky, tu nejblíže k sobě si nechat delší pro snadné přidržování v okamžiku vkládání do laminátoru.

Zažehlování fólie v laminátoru je potřeba několikrát opakovat (počet není stanoven, ale 10krát stačí). Není na škodu vkládat desku mezi válce úzkou stranou, aby šla z druhé strany laminátoru po průchodu válci snadno uchopit a nespálit si přitom prsty. Může se několikrát vložit otočená o 180°. Také pozor na přehřátí. Mezi jednolitými vloženími je vhodné dělat přestávky k vychladnutí desky. Při zažehlování fólie žehličkou by se tato měla jen silně přitlačit, nikoliv s ní tahat jako při žehlení prádla (nemáme vyzkoušeno).

Obr. 21 – Ukázka zalaminování fotorezistivní fólie na několika kouscích kuprextitu. Šipky ukazují kazy na fólii, což svědčí o nekvalitní výrobě. Kupodivu na výsledné DPS se to neprojeví

Pozor na použitou podložku pod laminátorem, aby nedošlo k požáru. Přece jenom dost topí. Po skončení laminování a před dalším postupem je rozhodně nutné nechat desku vychladnout. Stejně tak je potřeba před uklizením nechat vychladnout i laminátor.

Zhotovení grafické předlohy s motivem, který má být přenesen na měděnou vrstvu desky, se nejlépe provede předem v počítači v některém vhodném programu. Mezi kutily je oblíbený program Eagle, nově též KiCAD. Sami některé své jednoduší motivy vytváříme v CorelDRAW a další jejich přípravu děláme ve Photoshopu.

Následně se v laserové nebo i inkoustové tiskárně vytiskne motiv na fólii do zpětného projektoru (i jiné). Někteří autoři11) upřednostňují právě inkoustové tiskárny kvůli lepšímu kontrastu tisku. Opravdoví Mistři dělají kvůli kontrastu soutisk dvou identických fólií (položených na sebe a v rozích slepených vteřinovým lepidlem), což se nám jeví jako nadbytečné. Něco jiného jsou dvě vrstvy v případě výroby předloh pro dvoustranné kuprextity. Ale to je jiná kapitola bastlení.

_________________________________

11) Drirr90: Návod na výrobu plošných spojů negativní fotocestou + vrtání karbidem. In: YouTube – https://www.youtube.com/watch?v=8nS2f0666HI

Obr. 22 – Jedna z kvalitní druhů fólie do zpětných projektorů určená pro inkoustové tiskárny (dodává Conrad)

.

Jak docílit velký kontrast ve Photoshopu uvádíme v kap. 9. Výběr vhodné fólie je důležitý. Tiskne se na matnou stranu fólie (což je ostatně uvedeno v návodu k této fólii).

VELMI DŮLEŽITÉ: Ať byl motiv navržen v jakémkoliv software, před tiskem je vždy nutné jej překlopit do negativu. Jak na to uvádíme v kap. 9 viz „invertování obrazce“. Ne nadarmo se této metodě říká „Výroba DPS negativní fotocestou“.

Pokud jde o samotný tisk transparentní fólie s motivem, tak v nastavení tisku (resp. tiskárny) je třeba ve vlastnostech zvolit tisk na fotografický papír s vysokou kvalitou. Výtisk je potřeba důkladně zkontrolovat (ostrost, resp. rozpití kontur – dále nepoužitelné).

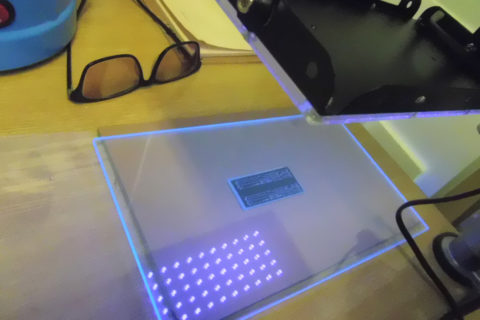

Následuje osvit pod UV lampou. Neexistuje jednoznačné doporučení, jak dlouho má trvat. Orientační doba osvitu je 1 – 3 min. Doba je ale závislá na kvalitě lampy, především na její svítivosti a snad i složení UV záření (teoretici doporučují pořídit si takovou UV lampu, která vyzařuje část spektra označené UV-A), její vzdálenosti od předlohy atd.. Při samotném osvitu není vhodné kombinovat světlo z UV lampy a denní světlo (to je velmi proměnlivé).

Obr. 23 – Osvit UV lampou (koupena v Číně); ze snímku je patrné poskládání sestavy i fakt, že UV světlo okamžitě ovlivňuje zabarvování dioptrických brýlí (pochopitelně s patřičnou úpravou skel)

Při osvitu se doporučuje umístit (směrem k UV lampě) desku s Cu vrstvou s již nalaminovaným fotorezistem na rovný podklad (stůl, tvrdý rovný plast, někdo doporučuje naopak tenký molitan). Na ni se položí transparentní fólie s vytištěným motivem. To vše se kvůli zatížení překryje silnější destičkou ze skla nebo plexiskla či jiného deskového čirého plastu, který ale propouští UV světlo!! Nad tuto sestavu se umístí UV lampa do vzdálenosti 20-50 cm. Kvůli zachování opakovatelnosti je vhodné ji věšet na stojan stále stejně. Expozice je věcí zkoušek. Příliš dlouhý osvit UV světlem způsobí okrajovou deformaci (rozpití) „cestiček“, což se pozná až na hotové DPS. A to už je pozdě. DŮLEŽITÉ: Před osvitem v UV světle se z nalaminovaného fotorezistu nesundává ochranná krycí vrstva. A ještě: Všechny další zalaminované desky připravené k osvitu je nutné schovat do vhodné krabice nebo zásuvky stolu, aby nedošlo k jejich nechtěnému osvitu.

Po osvitu je na desce slabě vidět motiv. Je nutné desku nechat cca 10 minut v klidu, protože probíhá polymerace. Subjektivně se zvětší kontrast latentního motivu.

Po polymeraci desky následuje vyvolávání. Před tím se z desky sundá krycí ochranná vrstva fotorezistu. Při vyvolávání se z desky odstraní neosvětlená vrstvička resinu. Vyvolávaná deska se v lázni přetírá štětcem, klidně i bříškem prstu, aby se nezpolymerovaný materiál lépe vyplavil. Podle druhu, naředění, teploty a vyčerpanosti lázně trvá vyvolávání cca 1 až 5 minut. Při delší době vyvolávání může dojít k „převyvolání“ (začne se smývat i fotorezist, který má chránit „cestičky mědi). Dokončení vyvolání se pozná zkušeností. Z měděných ploch, které budou při leptání odstraněny, se smyje modrá vrstvička. Nad „cestičkami“ vrstvička drží jak helvétská víra. Následuje neutralizace ve vodě (ve větším množství nebo pod proudem). Tímto vznikne NEGATIV, který je velmi odolný proti mechanickému poškození.

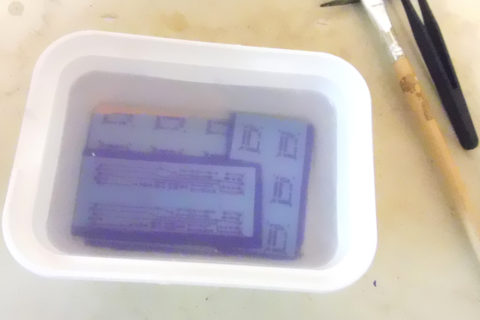

[35] [35] |

[36] [36] |

Obr. 23, 24 – Vyvolávání desky v 1,5% roztoku hydroxidu sodného; smyje se všechno, co nebylo kryto před UV světlem; Pravý snímek ukazuje desku ve vodě (neutralizace) po vyvolání. Patrné jsou plochy mědi, které přijdou odstranit v následné fázi – leptání, a dále „cestičky“ kryté fotorezistivní fólií (modře)

Hned poté může pokračovat leptání. Negativ v leptací lázni nejdříve ztmavne, po chvíli se začne odplavovat měď z nechráněných ploch, na DPS zůstávají pouze „cestičky“ dosud stále schované pod fotorezistem.

Následně se ve stripovací lázni odstraní zpolymerovaný fotorezist, který zůstal v procesu nad měděnými „cestičkami“ DPS. POZOR: Tato vrstva se nesmí odstranit mechanicky dříve, určuje výsledný vzhled DPS. Ačkoliv se za stripovací lázeň označuje řada chemikálií (viz kap. 9), nejjednodušší a asi i nejlevnější je omytí desky acetonem. Někdo propaguje obyčejný technický líh, ale nám nefungoval. Smytí zbytků fotorezistu lze opět pomoci stíráním vyleptaného obrazce prstem. Proces chvilku trvá. Na desce zůstanou čisté měděné „cestičky“.

Celý proces s odkrytou krycí vrstvou fotorezistu se doporučuje dělat v pološeru, rozhodně ne na přímém slunečním slunci (kvůli degradování fólie UV zářením).

Hotová DPS se ošetří pájitelným lakem, cínovací nebo stříbřící lázní .

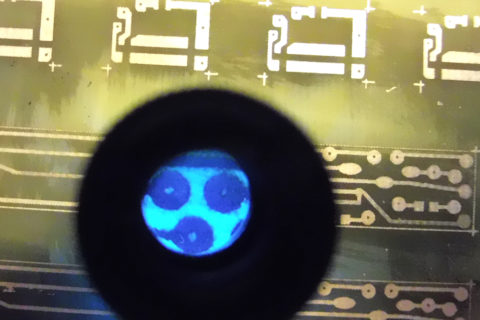

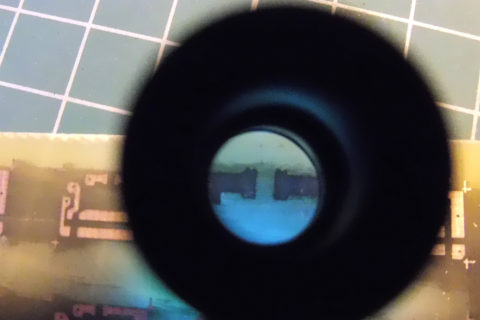

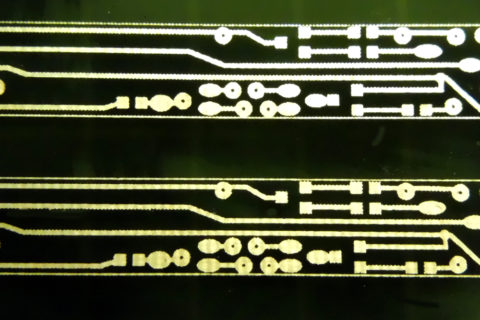

[37] [37] |

[38] [38] |

[39] [39] |

[40] [40] |

Obr. 25 až 28 – Kontrola výroby DPS; nahoře experimentální snímky pořízené z ruky přes optiku miniaturního mikroskopu v UV záření; dole makrofotografie výsledných DPS. Pozn.: slití okrajového rámečku s motivem na obr. 27 půjde snadno odstranit při zbroušení DPS na formát, který právě rámeček avizuje

.

8. Chemikálie užívané při leptání DPS12)

Poznámka: Všechny níže uvedené návody na smísení chemikálií vycházejí z publikovaných zdrojů. Postupy byly odborně posouzeny jedním ze spoluautorů této statě. 12)

Upozorňujeme, že při práci s chemikáliemi je nutné dodržovat předepsaná bezpečnostní pravidla. Není na škodu na ně opakovaně upozorňovat: brýle, latexové nebo nitrilové rukavice, vhodný oděv.

8.1 Vývojky

Uhličitan sodný (angl. sodium carbonate, Na2CO3), též soda, soda na praní, těžká/lehká soda nebo kalcinovaná (kalc.) soda, je anorganická sloučenina. Je to sodná sůl kyseliny uhličité. V bezvodém stavu jde o bílý prášek tající při 851 °C. Ve vodě se snadno rozpouští za uvolnění hydratačního tepla. Proto při namíchání roztoku a jeho slití do lahve je nutné jej nechat vychladnout a teprve poté zašroubovat uzávěr. Vodné roztoky sody jsou silně zásadité z důvodu hydrolytického štěpení (je to sůl silné zásady a slabé kyseliny). Získání uhličitanu sodného a jeho naředění je velice snadné a bezproblémové.

Pro výrobu DPS se vyvíjecí roztok ředí v poměru 10 g na 1 litr. Při rozpouštění roztoku i při vlastním vyvolávání je vhodné jej zahřát.

Hydroxid sodný (angl. sodium hydroxide, NaOH)) je silně zásaditá anorganická sloučenina. Zastaralé triviální názvy této látky jsou natron nebo louh sodný. V potravinářství je označován kódem E 524. V čistém stavu je to pevná bílá látka ve formě malých perliček, peciček, lístečků nebo granulí, silně hygroskopická a pohlcující oxid uhličitý ze vzduchu, čímž vzniká uhličitan sodný; proto musí být uchovávána v hermeticky uzavřených obalech.

Pro vyvolávání DPS s vrstvou fotorezistu se používá naředěný v destilované vodě v koncentraci 0,7 – 1,5 %. To znamená poměr cca 7 až 15 g na 1 litr vody, pro představu to je 1 kávová lžička chemikálie na 300 ml vody. Autor zajímavého videa „Výroba DPS fotocestou, díl. 2″13) si dal práci a pomocí chemických vzorců spočítal, že pro 250 ml vývojky se musí namíchat přesně 2,5 g NaOH a 248 g destilované vody.

Proces vyvolávání probíhá nejlépe při teplotě 28-32°C. Ukončení procesu se provede důkladným omytím (vč. stíráním povrchu DPS) v čisté vodě.

Poznámka: Náklady na pořízení NaOH jsou minimální, takže se vyplatí si před každou výrobou DPS namíchat čerstvý roztok. Ostatně, bude záležet na četnosti leptání a velikosti DPS.

_________________________________

12) Podle Wikipedie.cz

13) Technical View channel CZ: Výroba DPS fotocestou, 2. díl (praxe). In: https://www.youtube.com/watch?v=JIbv0wXJofs [41]

Uhličitan draselný (potassium carbonate, K2CO3), starším názvem potaš, salajka či draslo, je bílá, silně hygroskopická sůl kyseliny uhličité. Vodné roztoky jsou silně alkalické. Používá se převážně při výrobě skla, v textilním a papírenském průmyslu, při výrobě mazlavých mýdel, je součástí pracích prášků, při výrobě pigmentů, v barvířství a běličství a při praní vlny, při výrobě léků, v analytické chemii a mnohde jinde. Zhotovuje se z něj jemnozrnná vývojka pro černobílou fotografii. V potravinářství se přidává pod označením E501 z důvodu emulgace a kypření, stabilizace sušeného ovoce, nebo snížení kyselosti kakaového prášku. Používá se také pro přípravu kyanidu draselného a také se používá ve vodních hasicích přístrojích.

Někteří kutilové ho používají při procesu výroby DPS s použitím fotorezistu raději než hydroxid sodný. Je snadno dostupný, vyvolávací lázeň se dá snadno namíchat. Stačí si opatřit 100 g potaše a připravit si 600 ml láhev na chemikálie (s kvalitním uzávěrem). Do cca půl litru destilované vody ohřáté až na 70 °C se přidá 4-5 polévkových lžic potaše, po rozpuštění se dávka dolije do 600 ml.

Vyvolávání DPS trvá přibližně minutu, roztok získává modrou barvu. Při neutralizaci ve vodě je vhodné povrch DPS opatrně stírat palcem ruky (samozřejmě v rukavici).

K vyvolávání DPS se užívá i roztok smíchaný z kyseliny chlorovodíkové a peroxidu (HCl + H2O2). Tento roztok ale mnozí nedoporučují, protože reakce v nich je nekontrolovatelná a nebezpečná pro okolí (prská).

8.2 Leptací lázeň

Nejběžněji používaná je tzv. železitá leptací lázeň, jejíž hlavní složkou je

chlorid železitý (FeCl3). Je to světle hnědá hygroskopická anorganická sloučenina, která se za působení vzdušné vlhkosti samovolně roztéká. Její roztoky se používají v elektrotechnice při výrobě plošných spojů jako leptadlo, rozpouštějící nechráněnou vrstvu kovové mědi. Používá se také jako vločkovací přísada při čištění odpadních vod a také se z něj vyrábí barviva. Dá se koupit v elektrotechnických a specializovaných prodejnách již v naředěné koncentraci v nádobách o velikosti 1 litr nebo 200 ml.

Při leptání dochází k oxidaci povrchu mědi účinkem FeCl3 a jejímu rozpouštění podle následující rovnice:

Cu + FeCl3 → FeCl2 + CuCl

Vzniklý chlorid měďný se v leptací lázni rozpustí (čím kyselejší lázeň, tím lépe se rozpustí), ovšem spotřebuje další ekvivalent FeCl3 ke své oxidaci

CuCl + FeCl3 → FeCl3 + CuCl2

Zvyšující se koncentrace chloridu měďnatého se projevuje postupným zelenáním leptací lázně. Ovšem sám vystupuje jako další leptací složka lázně

Cu + CuCl2 → 2CuCl

V tomto typu leptací lázně dochází i k dalším reakcím (CuCl může např. být oxidován i kyslíkem), ale tyto procesy nijak neovlivňují samotné rozpouštění mědi.

Poznámka 1: Uvedené rovnice jsou relativně zjednodušené, při rozpouštění solí mědi vznikají komplexnější částice, viz níže leptání měďnatými solemi…

Poznámka 2: Mnohý by mohl říct, že chlorid železitý (FeCl3) je pro kutila nepřívětivá chemikálie. Jak se to vezme. Výhodou je nízká cena, nejsou potřeba žádné stroje či přístroje (nepočítáme-li teploměr a stopky). Je běžně dostupná, lze ji aplikovat opakovaně až do vyčerpání. A že barví všechno kolem? Tato nepříjemná vlastnost ale není mezi chemikáliemi ojedinělá. Při opatrnosti lze leptat i doma v koupelně. Jistou nevýhodou je působení chloridu na okolí, což ale lze eliminovat. Chlorid železitý je nutné skladovat v dobře uzavřené láhvi a tam, kde nehrozí, že všechno železné (vč. chromu) v okolí zrezaví.

Dalším používaným způsobem je leptání měďnatou solí, obvykle chloridem nebo síranem, rozpuštěnou v kyselině chlorovodíkové. Leptání pak lze popsat následujícími rovnicemi:

Rozpouštění měďnaté soli v HCl:

CuCl2 + 2HCl → 2H+ + [CuCl4]2-

Leptání mědi:

Cu + [CuCl4]2- → [CuCl2]–

„Vypotřebovanou“ lázeň lze snadno regenerovat přidáním HCl a probubláváním vzduchem nebo opatrným přídavkem peroxidu vodíku.

4[CuCl2]– + 8HCl + O2 → 4[CuCl4]2- + 2H2O + 4H+

2[CuCl2]– + 4HCl + H2O2 → 2[CuCl4]2- + 2H2O + 2H+

Existuje i alkalická varianta tohoto procesu, ve které se rozpouštěním CuCl2 v amoniaku připraví roztok komplexních solí, jejichž účinek je stejný, jako ve výše zmíněném případě:

Cu + [Cu(NH3)4Cl2] + 4NH3 → 2[Cu(NH3)4]Cl (při pH > 8)

Cu + [Cu(NH3)4Cl2] → 2[Cu(NH3)2]Cl (při pH ~ 7.8)

Relativní nevýhodou tohoto procesu je potřeba celkem přesné kontroly pH leptacího roztoku, při příliš vysokém pH (> 8.5) dochází ke snadnému podleptání, při příliš nízkém pH (nedostatek volného amoniaku) leptání nefunguje. Chování lázně ovlivňuje i koncentrace mědi, čím vyšší koncentrace, tím nižší riziko podleptání. Výhodou je snadná regenerace (probubláním vzduchem v kombinaci s přídavkem salmiaku případně i amoniaku):

4[Cu(NH3)4]Cl + O2 + 4NH4Cl → 4[Cu(NH3)4Cl2] + 2H2O + 4NH3

4[Cu(NH3)2]Cl + O2 + 4NH4Cl + 4NH3 → 4[Cu(NH3)4Cl2] + 2H2O

Za zmínku stojí ještě leptání pomocí peroxodisíranu sodného (leptací sulfát), též persíran sodný:

Cu + Na2S2O8 → CuSO4 + Na2SO4

Nevýhodou (na rozdíl od předchozích) je pouze omezená doba skladování peroxodisíranového roztoku, roztok je třeba připravit vždy čerstvý z pevné soli. Mezi některými kutily je ale oblíbený.

Persíran sodný na leptání DPS je vhodnou alternativou pro leptací roztok obsahující chlorid železitý (FeCl3). Tento leptací roztok je dobře použitelný zejména pro jeho kompatibilitu s leptacími resisty a leptuvzdornými laky (nicméně, je vhodné jejich odolnost předem otestovat).

Na DPS vyleptaných Na2S2O8 nezůstávají žádné skvrny, jako se to občas stává při použití chloridu železitého. Při leptání je na průběh akce lépe vidět (barva a průsvitnost lázně není tmavá jako u chloridu železitého), což je nesporná výhoda. Lze tak lépe kontrolovat průběh odleptávání mědi.

Příprava pracovního roztoku: Za mírného míchání se postupně přidává a rozpouští 250 g bílých krystalků persíranu sodného v jednom litru vody ohřáté na teplotu cca 40 až 50°C. Rozpouštění i vlastní leptání se provádí v nádobách ze skla, HD polyetylenu, HD polypropylenu, či jiného vhodného materiálu.

Při leptání je vhodné zajistit pohyb DPS v lázni, případně s lázní míchat. Optimální pracovní teplota leptacího roztoku je mezi 40 až 45°C. Doba leptání standardní 35 μm měděné folie je 10 až 15 minut. Pokud probíhá leptání pomalu, lze zvýšit koncentraci persíranu sodného v roztoku, případně teplotu až na 54°C. (Při běžném provozu nepřekračujte pracovní teplotu přes 50°C, aby nedošlo k předčasnému rozkladu roztoku!)

Roztok je použitelný po dobu 4 a 8 týdnů, záleží na obsahu mědi v roztoku. Čerstvý roztok je čirý a postupně se barví do modra díky vzrůstajícímu obsahu mědi. Trvanlivost koupené chemikálie je jeden rok v uzavřeném kontejneru.

(Údaje uvedené v tomto popisu jsou založeny na současných znalostech a zkušenostech. Vzhledem k množství různých vlivů při zpracování a aplikaci tohoto produktu je však na odpovědnosti uživatele, aby si sám provedl testy a zkoušky a ověřil vhodnost použití tohoto materiálu a správný způsob aplikace v uživatelových konkrétních podmínkách.)14)

____________________________________________

14) Zdroj: https://www.abetec.cz/eshop/product/persiran-sodny-0-5-kg-/ [42] nebo https://www.soldering.cz/eshop/product/persiran-sodny-0-5-kg-/ [43]

.

8.3 Stripovací lázeň

Pro odstranění zbytků fotorezistu po leptání se používá tzv. stripovací lázeň, což je obvykle rovněž roztok hydroxidu sodného (viz výše), ale asi dvakrát koncentrovanější než je vývojka (koncentrace cca 5 %, tj. 4-5 lžiček NaOH / 600 ml vody, neboli asi 50 g na litr vody). Lze použít i uhličitan draselný.

DPS se ponoří do zahřáté stripovací lázně a počká se až do uvolnění zbytků fotorezistu z DPS. Podle teploty a koncentrace lázně to chvilku trvá. Mírnými krouživými pohyby s lázní lze zjistit, zda se již celý zbytek fotorezistu z DPS sloupnul.

Jak už je uvedeno, vždy lze úspěšně použít aceton spolu s mechanickým stíráním obrazce.

Následuje intenzivní opláchnutí vodou se stíráním povrchu.

8.4 Finální ochrana DPS

Protože měď na DPS relativně rychle oxiduje a je velmi citlivá na dotek prstů, tj. vytváří se na ní povlak kysličníků a reaguje s potem, což následně ztěžuje pájení, je vhodné vyleptaný motiv na povrchu DPS ošetřit. Na to je doporučována celá řada přípravků a postupů, které snad ani nemá cenu všechny vyjmenovávat a popisovat. Rozumné je držet se osvědčené kapaliny zv. „pájitelný lak“ (což není nic jiného než kalafuna rozpuštěná v toluenu), který za pár korun nabízí naše firma ELCHEMCo. Američané mají Liquid tin (tekutý cín), Němci zelený lak Burgard, nebo přípravek FLUX. Dá se použít i stříbřící lázeň (ELCHEMCo) atd., anebo si lze namíchat onen roztok kalafuny v toluenu doma.

.

9. Závěrečné poznámky – jak na to?

9.1 Stranové převrácení obrazce (zrcadlení)

– ve Photoshopu:

- otevřít soubor, tedy SOUBOR – OTEVŘÍT (najít soubor v adresáři a potvrdit),

- dále OBRAZ – NATOČIT PLÁTNO – PŘEVRÁTIT VODOROVNĚ,

- nyní soubor uložit (ULOŽIT JAKO) pod novým názvem, v dalším okně vybrat nejvyšší kvalitu,

- tento soubor vytisknout na laserové tiskárně;

Poznámka: obdobný poustup je možný i v jiném editoru (např. WORD)

– v tiskárně:

- zrcadlit lze i v tiskárně (těsně před tiskem),

- vybrat Definování vzhledu stránky – Další možnost – zaškrtnout zrcadlový obraz;

- Pozor: nepoužít obě výše uvedené možnosti současně. Druhá by negovala první.

9.2 Invertování obrazce

– v CorelDRAW:

- zvolený objekt zatrhnout myší po stisknutí „Nástroj výběru“ (šipka na okraji vlevo nahoře),

- vybrat EFEKTY – TRANSFORMACE – INVERZNÍ BARVY,

- soubor uložit ve volbě ULOŽIT JAKO pod novým názvem,

Kontrola sytosti černé – DŮLEŽITÉ:

- při běžné práci s PC uživatel bezpochyby nekontroluje nastavení všech možných položek, určitě ani předvolbu tisku škály šedé. To se ale shodou okolností při tisku předlohy pro DPS může stát ošidné. Na obr. xx je ukázka inverzního tisku DPS – čela pro LED SMD pro jeden model. Naprosto náhodně se jednotlivé části DPS („cestičky“) zobrazily v jiném odstínu šedi. Proč? Protože nebyla správně nastavená jedna volba v záložce OBJEKT. Jak na to?

- vybrat OBJEKT – VLASTNOSTI OBJEKTU (na pravé straně se otevře zvl. okno),

- v něm zvolit VÝPLŇ kliknutím na nejtmavší čtvereček,

- rozkliknout řádek níže, tam ze všech možných RGB a CMYK atd. vybrat STUPNĚ ŠEDÉ a na přímce s jezdcem tento přesunout co nejvíce doleva, nebo vložit „0“ (vpravo),

- ale POZOR – tento postup je třeba zopakovat u všech jednotlivých částí obrazu, ze kterých je sestaven!! Na příkladu jsou vidět čtyři části, každá v jiné šedé – chyba!

- teprve nyní bude vytištěný invertovaný obraz celý doslova černo-bílý, což je nezbytná podmínka pro potisk DPS!

- ve Photoshopu:

- otevřít soubor,

- v záložce OBRAZ kliknout na Přizpůsobení, otevře se nové okno a něm zvolit INVERTOVAT;

- vytvořený nový soubor ULOŽIT JAKO – zvolit nový název souboru;

.

10. Použité a doporučené zdroje informací

Autor: horcicaa: Fotocesta, Mac Gyver; In: https://macgyver.siliconhill.cz/wiki/postupy/fotocestapostupy/fotocesta.txt [44]

Drirr90: Návod na výrobu plošných spojů negativní fotocestou + vrtání karbidem. In: YouTube – https://www.youtube.com/watch?v=8nS2f0666HI [45]

Klauz, M.: In: https://www.dps-az.cz/vyroba/novinky/id:43600/rucni-vyroba-desky-plosnych-spoju-pomoci-modre-folie [20]

Pivoňka, L.: Výroba DPS fotocestou; In: https://www.elcs.cz/elektronika/vyroba-dps [46]

Remeš, A.: Výroba DPS negativní fotocestou, návody pro bastlíře, TIPA.eu; In: https://www.tipa.eu/cz/czvyroba-dps-negativni-fotocestou/t-1403/ [47]

Riedel, J.: Fólie pro výrobu plošných spojů. In: https://vyvoj.hw.cz/teorie-a-praxe/folie-pro-vyrobu-plosnych-spoju.html [48]

YouTube: K výrobě DPS s požitím fotoresistu; In:

https://www.youtube.com/watch?v=IfhOYhjXLDg [49]

You Tube: DIY přenos toneru na kuprextit (bez tepla) a leptání z novinového papíru. In: https://www.youtube.com/watch?v=cVhSCEPINpM [50]

Technical View channel CZ: Výroba DPS fotocestou, 2. díl (praxe). In: https://www.youtube.com/watch?v=JIbv0wXJofs [41]

a další

.

Orientační pomůcka pro výběr metody výroby DPS

| Výroba DPS: |

Mechanicky |

Leptáním |

|||||

| Potřebné materiály, nástroje, stroje, chemikálie a pomůcky k jednotlivým metodám výroby DPS |

Ručním škrabání

|

Gravírování | Kreslení fixem aj. | Obtisk z papíru | S využitím modré či žluté fólie | Deska se světlu odolnou fólií | Fotorezistní fólie |

| Deska s jednostrannou vrstvou Cu | x | x | x | x | x | x | x |

| Deska s dvoustrannou vrstvou CU | x | x | x | x | x | x | x |

| Rydla či chirurgické nástroje | x | ||||||

| CNC fréza | x | ||||||

| Laserová tiskárna | x | x | x | x | |||

| Inkoustová tiskárna | x | ||||||

| Lihový fix, krycí lak | x | ||||||

| Lesklý papír (z magazínu aj.) | x | ||||||

| Modrá fólie | x | ||||||

| Žlutá fólie | x | ||||||

| Barevný lepicí papír | (x) | ||||||

| UV lampa (s příslušenstvím) | x | x | |||||

| Průsvitná fólie k tisku motivu | x | x | |||||

| Laminátor, resp. žehlička | x | x | x | ||||

| Vývojka (NaOH, K2CO3, NaCO3 aj.) | x | x | |||||

| Leptací lázeň (FeCl3 aj.) | x | x | x | x | x | ||

| Stripovací lázeň (viz vývojka) | x | x | |||||

| Ochranný roztok (lak) | x | x | x | x | x | ||

| Odlakovač na nehty | x | ||||||

| Dále: | |||||||

| – pilka, pilník, smirkový papír, nůžky, malá stěrka | x | x | x | x | x | x | x |

| – aceton, líh, isopropylalkohol, „tekutý písek“, kartáček | x | x | x | x | x | x | x |

| Ochranné prostředky | x | x | x | x | x | x | x |

| Výsledná kvalita dostatečná | x | x | |||||

| Výsledná kvalita dobrá | x | x | x | ||||

| Výsledná kvalita výborná | (x) | x | x | ||||

Foto hlav; odborná korektura textu RNDr. Jan Plutnar, PhD.

Rev. textu 9. 8. 2023 – poznámka o amatérské výrobě dvoustranných DPS,

rev, textu 13. 8. 2023 – na základě doporučení jednoho z čtenářů doplněn odstavec o persíranu sodném;

rev. textu 7. 9. 2023 – Po připomenutí jedním čtenářem dodatečně upozorňujeme na pozapomenutý článek z roku 2015, nazvaný „K úpravě povrchu leptů před barvením chemickou cestou a další poznatky s leptáním“, který byl sestaven z poznatků Martina Turka, a který má úzkou návaznost na nyní vydanou stať – ZDE [51]

* * *

Autoři děkují předem za upozornění na chyby a nepřesnosti. Přivítají i další poznatky a zkušenosti doplňující tento článek.

.

6 Comments To "Přehled možných způsobů výroby DPS"

#1 Comment By Bohouš On 9.8.2023 @ 13:46

Jak to bylo v mém elektronickém pravěku? Tím myslím konec šedesátých a začátek sedmdesátých let, tedy mou pubertu.

První plošný spoj jsem vyrobil z cuprexcartu metodou dělících čar pomocí trojhranného pilníku. Byly to v podstatě obdélníky mědi, na které jsem pájel součástky.

Později jsem od pana učitele chemie vyžebral trochu chloridu železitého. Obstaral jsem si trubičkové pero určené na tuš (pro neznalé a mladé: byl to takový malý trychtýř cca 10-15 mm vysoký, s kovovou trubičkou dole, který se upevnil do násadky od pera). Nejdůležitější byl mámin lak na nehty. Po zředění acetonem úplně ideální. První DPS vyrobená chemickou cestou byla zanedlouho na světě. V polovině 70.let se objevily první lihové fixy. Měly sice menší krytí než lak, ale pracovalo se s nimi lépe.

Jak se dělala předloha? Pokud jsem používal součástky s axiálními vývody, nebylo nutné příliš dbát na rozteč. Později, když elektrolyty byly na výšku a začaly se používat integrované obvody v pouzdrech DIL, nastal problém. Předlohu jsem kreslil na milimetrový nebo čtverečkovaný papír. Bohužel, neexistoval v rastru 2,5 mm, takže interpolace podle slepičího oka… Čtverečkovaný papír jsem lepící páskou přilepil na desku a důlčíkem vyznačil budoucí otvory. A pak už známý postup…

Škoda, že jsem tehdy své výrobky nefotografoval.

A dnes? Eagle, export gerber a Čína…

#2 Comment By joer On 12.8.2023 @ 10:17

Parádny článok. Sám si vyrábam DPS buď kreslením fixou alebo škrabaním, prípadne tlačou cez laserovku na kriedový papier, prípadne zmienené špeciálne papiere. Leptám chloridom železitým, bohužial poslednú dobu ho na Slovensku nedostať ani granule. S Čiech nechcú posielať nakolko je to chemikália.

Ale vrátim sa ku kresleniu predlohy a následne tlač. Ako grafik a typograf chcem DÔRAZNE UPOZORNIŤ! že kvalitné vytlačenie motívu DPS je jedine s vektorových programov – CorelDraw, Adobe Illustrator a pod. V žiadnom prípade nie s Adobe Photoshop- to je tzv. bitmanový program.

Keď si pozriete pod lupou výstup s Photoshopu vidíte tam na obrázku body, /bitman/ nie plnú plochu ako vo vektoroch s CorelDrawu, prípadne Illustratoru. A to sa prejaví na kvalite tlače a lepte. Prípadne aj na scenovanom vzore.

A už vôbec nedoporučujem tolko oblúbený JPEG formát ako foto a pod. Doporučuje sa aj formát PDF ale zase urobený s vektorových programov nie nejakými pseudoprogramami. Firmy tvoriace profi fotolitografie na DPS a pod vás na to dôrazne upozorňujú pri prijímaní súboru. Takisto je to pri tvorbe dekálov, obtlačkov na loko a vagony v domácich podmienkach – len texty, grafiku vytlačenú s vektorov budete mať peknú, ostrú vytlačenú napr. na laserovke na špeciál papier. Už vôbec nie naskenovať, naimportovať JPEG do MS Wordu a tlačiť. Výsledok bude mizerný. Ale to som odbočil. Snáď moje rady, pripomienky pomôžu.

#3 Comment By admin On 12.8.2023 @ 12:06

Děkuju joerovi za velmi užitečnou poznámku stran vektorových a bitmapových programů. Roky jsem v tom neměl jasno (a tím pádem dělal chyby). A možná nejsem sám. Musím to znovu nastudovat a vyzkoušet. Ty soubory s .jpeg jsou něco jako železný zvyk. A ne a ne se ho zbavit 🙂 . Kéž by takových užitečných příspěvků a poznámek k publikovanému přicházelo víc…

#4 Comment By joer On 12.8.2023 @ 13:49

Hmm a to ešte sa tlačí s formátov ako PNG, BMP, PICT a podobné nezmysly. Nevraviac o odtlačku obrazovky a následne s toho tlač. Úplne špatne ale každému co jeho jest, jak pravil klasik. Spraví odtlačok obrazovky, natiahne to do MS Wordu a hurá tlačím. Prípadne ak to ide tak sa stiahne obrázok s web stránky ale tam je to uložené, optimalizované v nízkom rozlíšení a už vôbec nie v milionoch odtieňoch. Takže bacha na to. A nevravíme že to čo je na obrazovke farebne nemusí sedieť s tlačou. To je hlavne pre tých čo si robia dekály pre seba na inkoustovke lepšie na laserovke.

#5 Comment By Jaroslav On 14.8.2023 @ 07:18

Dobrý deň, možno kacirska myšlienka, čo tak využite SLA tlačiarne. Motiv DPS preniesť do 3D programu, vysunúť na výšku, vytvoriť 3D tvár, spraviť dáta na tlač, DPS s fotocitlivovou vrstvou dat do vopred nastavenej tlačiarne s posunutou nulovou polohou, nastaviť dlhý čas osvitu prvej vrstvy, ukončiť tlač a pokračovať bežným spôsobom výroby DPS. Len taký nápad, sám som nevyrobili jediný plošný spoj.

#6 Comment By ViP On 15.8.2023 @ 16:29

Krasny navrat k postupum z meho mladi, prijemne cteni do autobusu 🙂 , ale to je bohuzel v dnesni dobe asi tak vse, kdyz porovnam narocnost na praci s cenou $5, kterou si uctuje cinska velkofabrika zarizena na kusovky za profi desku, s maskou, popisem a prokovy, tak uz se to nevyplati ani casove ani financne.